Project Title: DIY Mobile Bases for Grinding Machine Stands

Project Title: DIY Mobile Bases for Grinding Machine Stands

Project Start: 14.10.24

Project End: 27.11.25

Motivation

Da demnächst für das Projekt „DIY Lifting Tools for Home use” einiges an Schweißarbeiten/Schleifarbeiten anfällt, habe ich mich für die Anschaffung einer Bandschleifmaschine entschieden. Da gröbere Schleifarbeiten eher die Ausnahme sind, sollte es eine Maschine sein, die für die unterschiedlichsten Schleifarbeiten einsetzbar ist und dabei wenig an Stellplatz beansprucht.

Gesucht und gefunden!

Nach einigen Recherchen hatte ich die ungarische Bandschleifmaschine DTG-BG1200 entdeckt, die meinen Vorstellungen entsprach. Sie ist aus meiner Sicht gut konstruiert, bietet einiges an Zubehör und hat eine variable Bandgeschwindigkeit von 5 m/s bis 30 m/s.

Maschinenaufstellung

Da ich mich aus Platzgründen für eine freistehende Maschinenaufstellung entscheiden musste, konnte das Maschinengestell, nicht wie vom Hersteller geplant, am Boden befestigt werden. Damit entfiel auch die Ableitung von auftretenden Schwingungen in den Boden, was nun zu Eigenbewegungen der Maschine während des Betriebes führen kann.

Um die Übertragung von eventuell auftretenden Schwingungen vom Motorsockel auf das Maschinengestell (Maschinenständer) und vom Maschinengestell auf den Frequenzumformer zu reduzieren, wurden deshalb „präventiv“ vertikal und horizontal wirkende Dämpfungselemente am Maschinengestell und am Frequenzumformer verbaut.

Maschinenstandort

Da der Maschinenstandort von der jeweiligen Nutzung abhängt, muss bei Bedarf ein unproblematischer Standortwechsel möglich sein. Für Schleifarbeiten mit starker Funkenbildung ist ausschließlich der Schweißraum nutzbar, für feinere Arbeiten kann auch der angrenzende Benchwork-Bereich genutzt werden. Sind die Schleifarbeiten abgeschlossen, wird die Bandschleifmaschine „platzsparend“ neben der Bandsäge geparkt.

Um einen Standortwechsel zu ermöglichen, muss das Maschinengestell mit einem „fahrbaren“ Untersatz ergänzt werden, der sowohl ein sicheres Arbeiten als auch einen sicheren Standortwechsel gewährleistet.

Nach Vermessung des sehr robusten Maschinenständers wurde ein entsprechender Konstruktionsentwurf für den fahrbaren Untersatz angefertigt, bei dem auch die Arbeitshöhe der Maschine variabel einstellbar ist

Die Qualität des DT-Maschinenständers hat mich bewogen, einen weiteren Ständer zu bestellen. Dieser wird das neue Zuhause für meinen Tellerschleifer (Wabeco) werden, der ebenfalls mit einem fahrbaren Untersatz ausgestattet wird.

Praktische Umsetzung

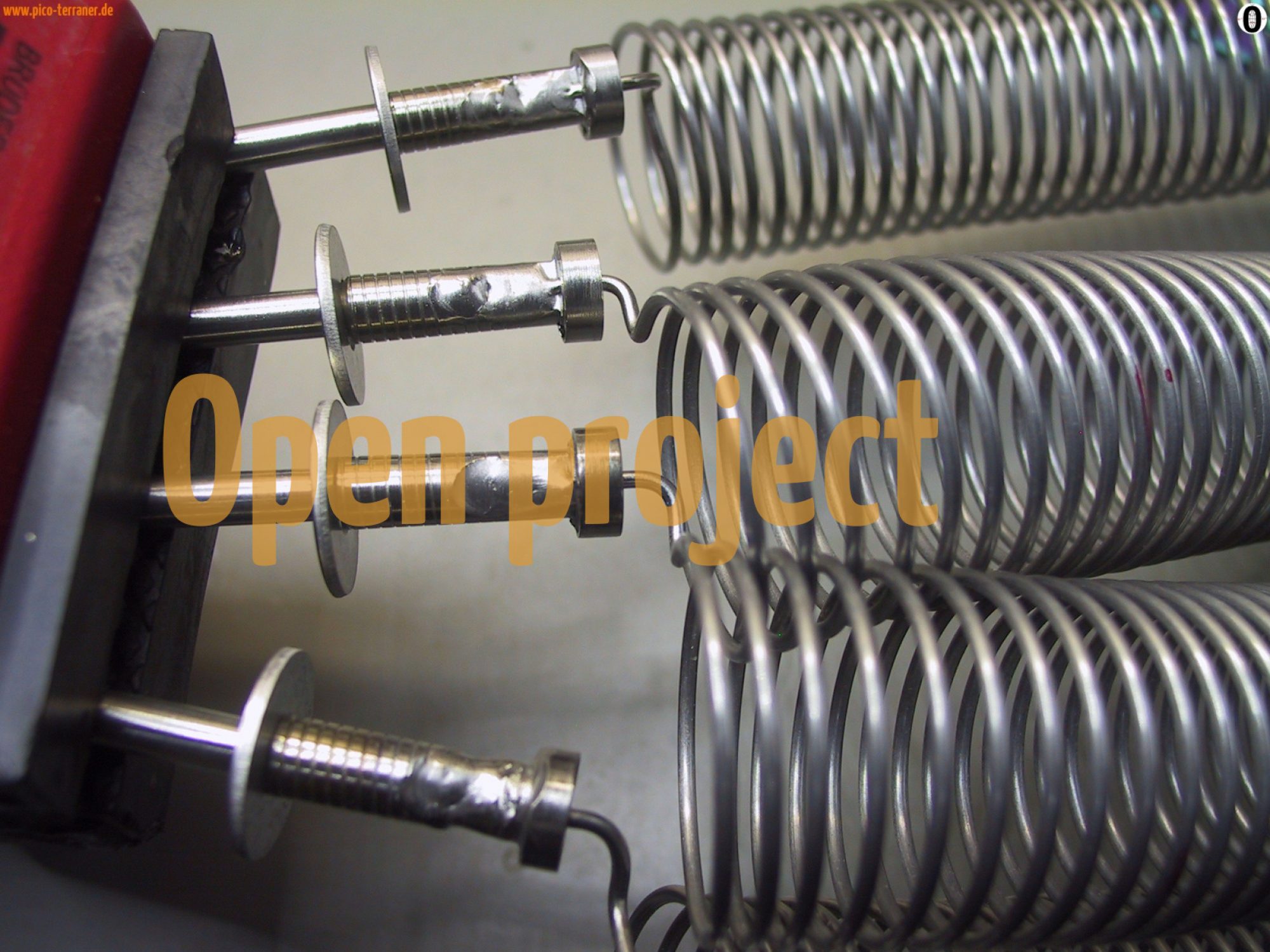

Bei der Montage der Maschinenfüße im Rahmen wurde festgestellt, dass die Verbindung zwischen Spindel und Verbindungsmutter sehr viel „Spiel“ hatte, woraus eine unzureichende Standfestigkeit resultierte. Deshalb wurden alle Verbindungsmuttern nur mit 2 statt wie geplant mit 4 Gewindestiften im Vierkantrohr gesichert. Die notwendige Standsicherheit der Maschinenfüße wurde mit Hilfe von Bundmuttern erzielt, mit denen die Spindeln der Maschinenfüße nach Einstellung der Arbeitshöhe „gekontert“ werden können.

Die Schweißungen für die 8 Lifterroller wurden mit WIG ohne Zusatzwerkstoff ausgeführt.

Die Rahmen für den Teller- und Bandschleiferuntersatz wurden ebenfalls mit WIG geschweißt, dieses Mal aber mit Zusatzwerkstoff (W3Si1 2,0 mm).

Der erste fahrbare Untersatz für den Bandschleifer wurde heute „fast“ fertiggestellt.

In einigen Tagen wird die Hammerschlag-Lackierung vollständig getrocknet sein, sodass die vier PU-Platten auf die „Gleitflächen“ des Rahmens (Lifterroller) aufgeklebt werden können.

Die PU-Platten sollen die Lackierung der beiden aufeinandergleitenden Bauteile schonen und die Haftreibung beim Festziehen der Kreuzgriffe erhöhen.

Nach dem Verkleben der PU-Platten (1mm dicke 3M-Klebefolie) wurde der erste Maschinenständer auf dem fahrbaren Untersatz montiert.

Da ich mich für eine schwingungsdämpfende Kopplung zwischen FU und Maschinenständer entschieden hatte, mussten noch 8 Löcher für die Blechtreibschrauben in den Ständer gebohrt werden. Die gleiche Verbindungsart wurde auch für den Bandschleifer selbst gewählt, der nun mit den 4 Dämpfungselementen verschraubt wurde.

Der Bandschleifer ist nun einsatzbereit und kann nun für weitere Projekte genutzt werden.

Für den fahrbaren Untersatz des Wabeco-Tellerschleifers wurden die 200 mm langen Gewindespindeln von Kipp verbaut. Zusätzlich zur Oberseite können sie auch an der Unterseite des Vierkant-Rohrrahmens „gekontert“ werden.

Die Befestigung des Tellerschleifergussrahmens auf dem Maschinenständer erfolgt mit Hilfe einer Adapterplatte aus Aluminium.

Hierzu mussten die Original-Schrauben der Gummifuss-Verschraubungen gegen längere Schrauben ausgetauscht werden.

Aus Sicherheitsgründen wurden die Ecken der Aluplatte gerundet.

Nach Abrunden der Ecken wurde die Aluplatte mit dem Maschinenständer verschraubt und dieser mit dem fahrbaren Untersatz „verheiratet“. Anschließend wurde der Tellerschleifer mit den Gummifüßen auf die Aluplatte gestellt und die verlängerten Schrauben der Gummilager mit Stoppmuttern gesichert.

Geschafft, nun sind beide Schleifmaschinen „mobil“ und können je nach Anwendung in den Werkstatträumen eingesetzt werden.