Project Title: DIY Mini File Handle

Project Title: DIY Mini File Handle

Project Start: 11.06.2018

Project End: 05.07.2018

09.06.2018 Motivation für dieses Bastelprojekt kam durch den Beitrag “Minifeile getunt ” von Walter (Bastelstube).

Nachdem Lesen von Walters Beitrag “Minifeile getunt” war klar, so was muss ich haben, allerdings für den manuellen Einsatz. Anders formuliert könnte man auch sagen: Das Schöne an einer Inspiration ist, das man motiviert wird, seine fest eingefahrenen Wege doch etwas zu verlassen und das Neue oder Andere vorteilhaft für sich zu nutzen.

Deshalb habe ich diese Idee aufgegriffen und in eine neue kleine Bastelei mit dem Namen “Mini File Handle” gesteckt. Sie ist nichts Besonderes, ich könnte mir aber zur Not vorstellen, dass der Beitrag für den einen oder anderen Gitarrenbauer, der noch den alten Typ von Sattelfeilen und Schlüsselfeilen benutzt, eventuell interessant wäre.

Die einfache Konstruktion der Mini File Handle ist eine kleine Herausforderung, da sowohl Schlüsselfeilen,

als auch Sattelfeilen

mit unterschiedlichen Blattdicken und Feilangelformen (flach/rund) mit einem einfachen Mechanismus sicher und fest gespannt werden sollen.

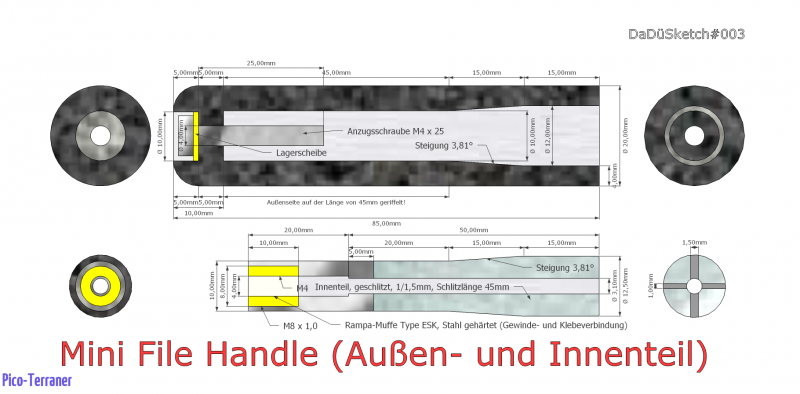

1. Außenteil

POM schwarz, zylindrisch, Außenseite geriffelt, Sacklochbohrung mit konischem Bereich zur Klemmung des Innenteils. Durchgangsbohrung mit Senkbohrung für die Anzugsschraube, Außenkante auf Seite der Durchgangsbohrung verrundet

2. Innenteil

POM weiß, zylindrisch, mit konischem Bereich zum Klemmen der Feilangel, 4-fach geschlitzt und gebohrt

3. Rampa-Muffe

Stahl gehärtet, mit dem Innenteil verschraubt und verklebt

4. Anzugsschraube

Edelstahl, verbunden mit dem Innengewinde der Rampa-Muffe, sitzt in einer Senkbohrung des Außenteils. Sie zieht den konischen Bereich des Innenteils in den konischen Bereich des Außenteils und klemmt die eingelegte Feilenangel.

5. Unterlegscheibe

Edelstahl, dient als “Lager” zwischen Außenteil und Schraube

Schlüsselfeilen:

Durchmesser Angel Schlüsselfeile: 3,0 mm (im gerändelten Bereich 3,1-3,2 mm)

Länge Angel Schlüsselfeile: 50 mm

Angelteilung: 15/20/15 mm (gerändelt/glatt/gerändelt)

Einspannlänge: 50 mm

Sattelfeilen:

Blattdicke Sattelfeilen: 0,25-0,33-0,43-0,61-0,91-1,17-1,42 [mm]

Blattbreite Sattelfeilen: 12,0-12,1 mm

Länge Angel Sattelfeilen: 35 mm

Einspannlänge: 45 mm (30 mm Feilangel, 15 mm Feile)

Halter:

Länge des Halters: 85 mm

Durchmesser des Halters: 20 mm

Sketchup-Entwurf:

Das benötigte Material 2 x POM (Natur) Ø 15 x 80 mm und 1 x POM (schwarz) Ø 20 x 95 mm sowie 1 x Gewindestange M3 x 50 mm ist so weit zur Verarbeitung vorbereitet. Alle Kleinteile sind nun komplett, die Fräser warten auch schon ungeduldig in einem improvisierten Ständer aus Schaumstoff auf ihren Einsatz

Dem besonders aufmerksamen Leser wird vielleicht auffallen, dass das Material POM (Natur) für das Innenteil zweimal gelistet ist. Das hängt mit der Überarbeitung des Entwurfes zusammen. Hierbei wurde die Schlitzung des Innenteils um 10 mm auf insgesamt 45 mm verlängert. Die verlängerte Schlitzung soll als Kompromiss beim Einspannen der beiden unterschiedlichen Feilangelformen dienen. Sollte sich der Kompromiss als “zu faul” erweisen wird die “Mini File handle” zwangsläufig mit einem weiteren Innenteil ausgestattet, eins für Flachangeln und eins für Rundangeln!

Die beiden Innenteile sind außen fast fertig bearbeitet, es fehlt außen nur noch die Verjüngung von Ø 12,5 mm auf Ø 10 mm. Das zugeschnittene POM-Halbzeug wurde mit mit Hilfe von OZ-Spannzangen und mitlaufendender Körnerspitze auf Maß “geschält”.

Durch kontrolliertes Abführen der abgeschälten Späne lässt sich das Geknäule verhindern, Methode … holt die Segel ein!

Das “Anreißen” auf POM mache ich bei kleiner Drehzahl mit Messschieber und einem Edding 400. Nach dem Antrocknen werden die überschüssigen Farbreste mit einem isopropanol-getränkten Papiertuch entfernt. Die vom Messschieber verursachte Kerbe hält die Farbe und hat eine gute Kontur.

Um Missverständnissen vorzubeugen, möchte ich hier an dieser Stelle ausdrücklich erwähnen, dass es sich nicht um eine NASA-Auftragsarbeit handelt, auch wenn stellenweise der Eindruck entstehen sollte!

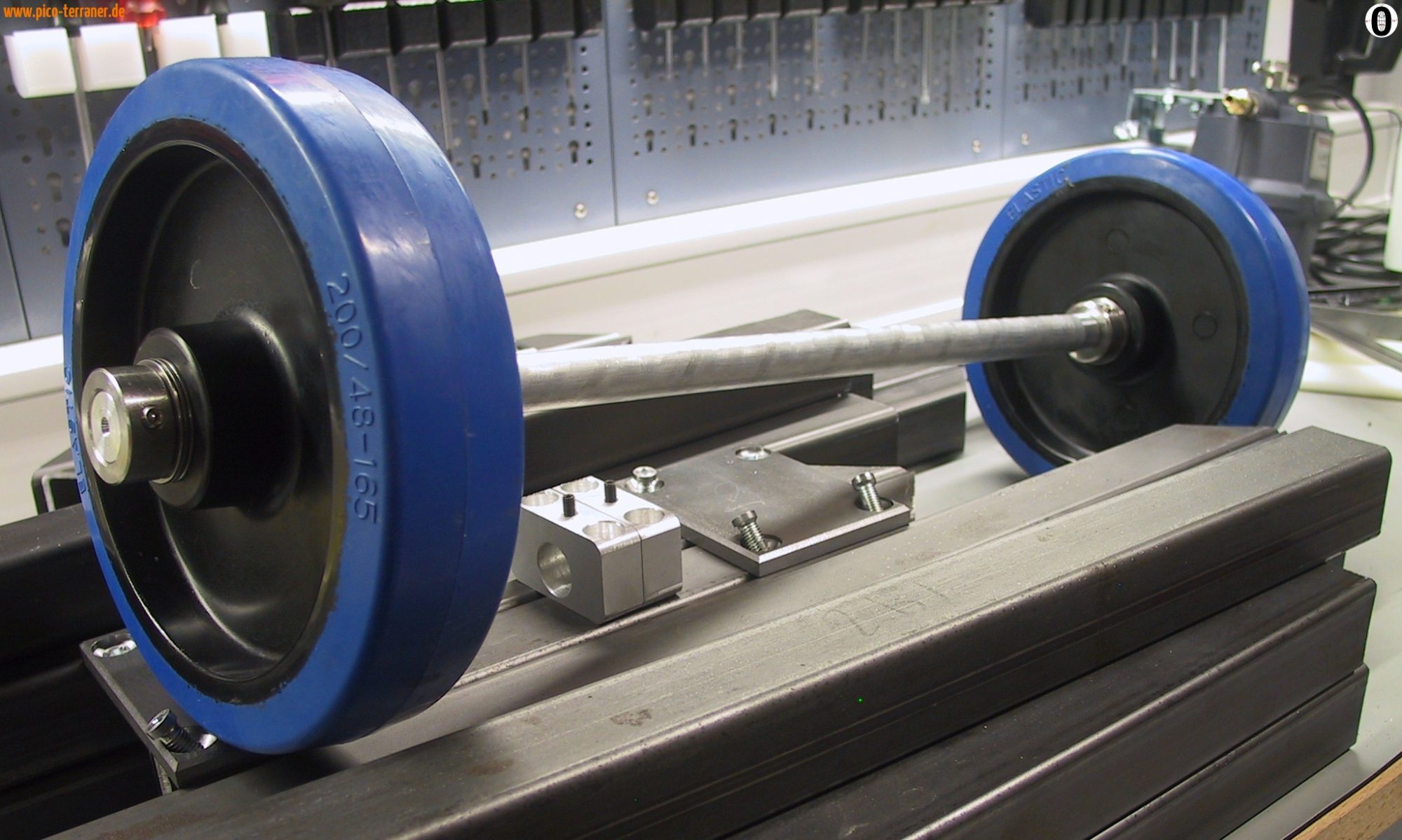

Was ich aber heute noch unbedingt erledigen möchte, ist das Einrichten der Hobbydrehbank zum Drehen der Verjüngung, d. h. die Einstellung des Längsschlittenwinkels von 3,81°. Mit der vorhandenen Skala lässt sich der Wert ungefähr einstellen, bevor aber der Längsschlitten festgezogen wird, sollte eine etwas genauere Validierung der Einstellung erfolgen.

Zur Validierung der groben Winkeleinstellung verwende ich eine Messuhr und eine Messwelle (sowie einen selbst gedrechselten Richterhammer für kleine Korrekturschläge auf den Längsschlitten).

Da wäre zunächst ein rechtwinkliges Dreieck mit Ankathete 15 mm und Gegenkathete 1 mm. Die daraus resultierende Hypotenuse wäre dann 15,03 mm. Da ich eine amerikanische Messuhr verwende, muss der Inchwert von 0,0395″ (1 mm) für die Gegenkathete verwendet werden.

Jetzt zur praktischen Anwendung, ich stelle Messuhr genau auf null

und kurbele dann den einzustellenden Längsschlitten um 15,03 mm in Richtung Spindelstock, ist meine Winkeleinstellung korrekt, so zeigt meine Messuhr genau 39,5 an ( 0,0005 Inch/Teilstrich).

Weicht der angezeigte Wert von der Vorgabe ab, wird durch kleine Korrekturschläge auf den Längsschlitten die Winkeleinstellung homöopathisch geändert und der Messvorgang wiederholt. So lange, bis ein akzeptables Ergebnis angezeigt wird. Wert zu groß – Winkel zu groß vice versa!

Die beiden Innenteile wurden “verjüngt”, dann “gebohrt” und gewindet. Die Rampa-Muffen/Gewindeeinsätze wurden aber noch nicht eingeklebt. Zum Drehen und Bohren wurde wieder die 10er-OZ-Spannzange verwendet, angerissen wurde wie gehabt, heute mal mit Grün!

Die kürzlich erworbene eBay-Stirnlupe (mit H4-Scheinwerfer “Nummer 5”) hat sich erstaunlicherweise gut bewährt!

Beim Bohren wurden die beiden Innenteile einmal umgedreht/umgespannt!

Die zentrischen Bohrungen Ø 4 x 20 mm, Ø 6,8 x 10 mm und Ø 3,1 x 45 mm wurden angebracht!

Vor dem M8 x 1,0 Gewinde fertigen musste die DRO noch mit dem Schleifschraubstock eingenordet werden!

Zum “Gewinden” wurden die Innenteile mit einer 5C-Spannzange im Collet-Block gespannt; mithilfe einer Parallelunterlage wurde der Block am rechten Schraubstockende angeschlagen!

Da wäre zunächst der 5C-Collet Block mit einer Abmessung von 45,45 mm x 45,45 mm. Also flugs die DRO in den Calc(Verkalkt)-Modus geswitched und die (den) Koordinatenwerte fürs Gewinden ermittelt und manuell an die Kurbeln weitergegeben.

Das Ganze sieht dann so aus!

Zum Gewinden wurde wieder ein Gühring Powertap benutzt. Die Einspannung des Innenteils in der 5C-Spannzange war schon ein bisschen grenzwertig!

So sehen die Teile aktuell aus!

Jetzt wird das Workholding-Setup zum Fräsen der 4 Schlitze vorbereitet. Verwendet wird ein Reitstock sowie ein Rundtisch mit Planscheibe. Die Fräser werden mittels Kurzbohrfutter gespannt.

Ursprünglich sollte das dickere Ende des Innenteils mithilfe einer M3-Gewindestange und einer Körnerspitze eingespannt werden. Die mit einer Zentrierbohrung für die Körnerspitze versehene Gewindestange sollte ca. 5 mm aus dem 45 mm langen Sackloch des Innenteils herausragen. Leider hat das Aufpolstern der Gewindestange mit Teflon nicht den erwarteten Halt in der ∅ 3,1 mm Bohrung gebracht. Muss eben eine andere Lösung her, um zu verhindern, das der empfindliche Fräser Bekanntschaft mit der robusten Körnerspitze macht.

Vor dem Aufbau des Setups wurde der Rundtisch mit Planscheibe auf die Messplatte geschmissen und vermessen. Der Durmesser der Planscheibe beträgt 70,50 mm, die Höhe der Planscheibe beträgt 78,06 mm und der Abstand vom Frästisch zum Zentrum der Planscheibe beträgt 42,81 mm. Wegen der schwergängigen Spannbacken und dem großen Umkehrspiel wurde eine Zentrierung für ein 10,00-mm-Rundling auf der Messplatte durchgeführt, das Werkstück selbst wurde erst auf dem Frästisch “eingespannt”. Dabei wurden alle 4 Spannbacken mithilfe eines Höhenmessers/Fühlhebelmessgerät gleich eingestellt. Die Höhe der Reitstockspitze wurde auf 42, 81 mm eingestellt.

Ausrichten und Aufspannen des Rundtisches

Kontrolle Z-Achse (Y-Achse ohne Bilder)

Kontrolle Rundlauf

Als Alternative zu der M3-Gewindestange standen 2 Kandidaten zur Verfügung, eine WIG-Elektrode 3,2 mm und 3,0 mm Silberstahl. Klare Entscheidung für den Silberstahl. Auf das Zentrierbohren des Silberstahls wurde verzichtet, stattdessen bekam er einen Alurundling mit größerer Zentrierbohrung als Häubchen aufgesetzt.

Die Aufspannung musste komplett überarbeitet werden und sah dann so aus:

Gefräst wurden 1 mm Schlitze bei 0° und 180° und 1,5 mm Schlitze bei 90° und 270°. Die Frästiefe für alle 4 Schlitze war 3,3 mm, sodass zwischen der 3,1 mm Bohrung und den 4 Schlitzen jeweils ein 0,15 mm starker Steg stehen blieb. Die 4 Stege wurden beim Entgraten des Innenteils mit entfernt. Als vorletzter Arbeitsschritt vor dem Einkleben der Rampa-Muffe wurde noch die Sacklochbohrung zur Durchgangsbohrung verlängert.

Flachangeleinspannung der “dicksten” Sattelfeile (0,056 inch) in den “breiten” Schlitzen!

Flachangeleinspannung der “dünnsten” Sattelfeile (0,010 inch) in den “schmalen” Schlitzen!

Rundangeleinspannung der Schlüsselfeile, Sicht auf “breiten” Schlitz

Rundangeleinspannung Schlüsselfeile, Sicht auf “schmalen” Schlitz

Aus meiner Sicht ist der Kompromiss mit der Schlitzverlängerung in Ordnung. Beide Feilangel-Typen können gespannt werden. Eine endgültige Entscheidung ist aber erst nach Anfertigung des Außenteils sinnvoll!

Im letzten Teil möchte ich Euch wieder ein paar Bilder von der Fertigstellung und Anwendung des Spanngriffes zeigen. Wegen der zu spannenden Materialstärke wurde das Spannzangenfutter gegen das Standardspannmittel ausgetauscht.

Ich weiß jetzt nicht, ob es Glück oder Pech war, das ich bei der ersten Demontage des Dreibackenfutters die Spindelnase etwas zerknautscht habe. Auf jeden Fall wurde sie etwas nachgearbeitet und man kann nun beim Zentrieren mit Holzhammer oder rückschlagfreiem Hammer etwas nachhelfen.

Zentrieren des 3-Backenfutters!

Glücklicherweise hatte ich eine passende Bohrstange zum Anfertigen des Innenkonus

Und schon ist der Spanngriff fertig. Beim Drehen der feinen Nuten hat mich im unteren Teil das Zipperlein erwischt und die Nute ist dreimal so tief (1,5 mm) geworden wie die restlichen Rillen.

Hier kann man es etwas genauer sehen!

Erfreulicherweise hat sich gezeigt, dass der angestrebte Kompromiss beim Spannen der Feilangeln trägt. Hier der gebrauchsfertige Halter mit einer gespannten Schlüsselfeile, das Innenteil ragt etwas aus dem Spanngriff heraus.

Die Rückansicht mit Unterlegscheibe und M4-Spannschraube

Hier das gebrauchsfertige Werkzeug mit der “dicksten” Sattelfeile.

Das Innenteil ist in etwa bündig zu Außenteil!

Bei der Einspannung der “dünnsten” Sattelfeile ragt das Innenteil etwas in den Spanngriff hinein!

Das Spannen hat auch ohne Verklebung der Rampa-Muffe funktioniert, aus verschleißtechnischen Gründen ist aber ein Verkleben notwendig. Wie bereits gepostet habe ich mich für Sekundenkleber entschieden. Ich werde die beiden zu verklebenden Teile mit Aceton entfetten und dann miteinander “verheiraten”.

Zu erwähnen wären da noch 4 kleine Planabweichungen. Zum einen wurde die Eingangsbohrung von 12,0 mm auf 12,3 mm (etwa 15 mm lang) erweitert, zum anderen wurde das Innenteil in eingespanntem Zustand mit einem 2,0 mm Bohrer nachgebohrt (etwa 20 mm lang). Der ursprünglich vorgesehene Durchmesser des Außenteils wurde von 20 auf 16,5 mm reduziert. Die Sacklochbohrung des Außenteils wurde ebenfalls um 0,3 mm vergrößert.

Einzug in die “Hall of Fame” oder genauer gesagt an die “Wand der Löcher”!