Project Title: DIY Hardening Furnace

Project Title: DIY Hardening Furnace

Project Start: 24.03.2018

Project End: Project End: Further content cannot be published!

Motivation

Im Rahmen des Projektes “Clamping and Workholding Kit (RTFP)” suche ich nach einer Möglichkeit die aus C45 gefertigten Spanneisen zu vergüten.

Mögliche Alternativen:

- Spanneisen von Härterei bearbeiten lassen

- Gebrauchter Muffelofen/Kammerofen anschaffen

- Neuer Muffelofen/Kammerofen anschaffen

- Kammerofen selbst bauen

Ideal wäre ein Ofen mit Steuergerät, welcher im Bereich zwischen 200°und 1100 °Celsius eingesetzt werden kann. Minimum Brennkammerlänge 150 mm. Maximalgewicht 50 kg.

Trend geht zu was Eigenem. Nach ersten Recherchen sind gebrauchte kleinere Öfen recht teuer (überteuert?).

| Glühen | |

| Diffusionsglühen

(ca. 1050 °C bis 1300 °C) |

Beseitigung von Konzentrationsunterschieden (Seigerungen) der Begleitelemente wie Phosphor, Schwefel, Mangan und Kohlenstoff |

| Normalglühen

(ca. 700 °C bis 950 °C) |

auch “Normalisieren”; Perlitauflösung (Gitterumwandlung), Ziel ist die Herstellung eines feinen und gleichmäßigen Gefüges (Feinkörniges, perlitisch ferritisch) mit den besten Festigkeits- und Zähigkeitseigenschaften (Normalgefüge), vorwiegend für unlegierte Stähle und Stahlguss (Standardisierung), Stahlschweißverbindungen (Widmannstättensches Gefüge), Temperaturen etwas oberhalb der G-S-K-Linie |

| Weichglühen

(ca. 680 °C bis 740 °C) |

Verminderung der Härte auf einen vorgegebenen Wert, Zementitumformung (Lamellen zu kleinen Körnern) in Nähe der P-S-K-Linie, bis 0,8 % C knapp unterhalb, bei mehr als 0,8 % C alternierend um die P-S-K-Linie, Einbringung von Eigenschaften um mechanische Bearbeitung zu erleichtern, z. B. geringere Kräfte, höhere Standzeiten, höhere Anzahl Werkstücke pro Werkzeug , siehe auch GKZ-Glühen |

| Spannungsarmglühen

(ca. 550 °C bis 650 °C) |

arm, weil Spannungen nicht vollständig beseitigt werden können. Beseitigung bzw. Abbau von inneren Spannungen im Werkstück nach ungleichmäßiger Abkühlung bzw. Erwärmung, auch starke mechanische Bearbeitung kann ein Spannungsarmglühen erfordern |

| Grobkornglühen

(ca. 950 °C bis 1100 °C) |

Anstoßen von Diffusionsprozessen zur Restrukturierung der Korngrenzen (groberes Korn -> bessere Zerspanbarkeit), Prozessdauer abhängig von Materialstärke, zeitlich aufwendig, Alternative zum Weichglühen für Stähle mit weniger als 0,3 % C |

| Rekristallisationsglühen

(ca. 550 °C bis 700 °C) |

die durch Kaltverformen erzwungenen Eigenschaften (höhere Festigkeit bei geringerer Zähigkeit) wieder rückgängig machen, abhängig von Stahltype und Verformungsgrad, Ziel ist, Verformungsgefüge wieder zu normalisieren bzw. in ursprünglichen Gefügezustand ohne Verformung zu bringen |

| Erholungsglühen

(ca. 300 °C bis 400 °C) |

Versuch der Wiederherstellung der mechanischen Eigenschaften eines kalt umgeformten Werkstückes |

| GKZ-Glühen

(ca. 680 °C bis 740 °C) |

GKZ = Glühen auf kugeligen Zementit, Weichglühen für übereutektoide Stähle, Ziel ist die kugelige Einformung des Zementits (Umformung), siehe auch “Weichglühen”(ca. 680 °C bis 740 °C, alternierend um die P-S-K-Linie) |

| Härten & Anlassen | |

| Härten

(T>Austenitisierungstemperatur) |

Ziel ist hohe Härte bei angepasster Zähigkeit, wird erreicht durch:

Austenitisieren (Härtetemperatur knapp über P-S-K-Linie; bei überperlitischen Stählen Härtetemperatur knapp über S-K-Linie um Härteverluste durch Restaustenit zu vermeiden), Abschrecken (Martensitbildung, bei größeren Querschnitten unterschiedliche Abkühlung zwischen Rand und Kern, bei Unterschreiten der kritischen Abkühlgeschwindigkeit erfolgt dann im Werkstückinneren keine Martensitbildung mehr), Anlassen auf niedrige Temperatur (ca. 200 °C bis 250 °C) |

| Vergüten

(T>Austenitisierungstemperatur) |

Ziel ist hohe Zähigkeit bei erhöhter Streckgrenze, wird erreicht durch:

Austenitisieren, Abschrecken, Anlassen auf höhere Temperatur (ca. 500 °C bis 600 °C) |

|

Wichtige Begriffe zum Härten & Vergüten |

|

| Härtbarkeit | Härtbarkeit ist die Eigenschaft des Stahls beim Abschrecken Härte anzunehmen. |

| Aufhärtung | Der Werkstoffkennwert Aufhärtung bzw. Aufhärtbarkeit ist die größte am Rand erreichbare Härte und hängt alleine vom Kohlenstoffgehalt ab. Mehr als 65 HRC (720 HB) ist bei Stahl nicht erreichbar. |

| Einhärtung | Der Werkstoffkennwert Einhärtung bzw. Einhärtbarkeit wird durch die Einhärtungstiefe Et der martensitischen Umwandlung beschrieben. |

| Einhärtungstiefe | Die Einhärtungstiefe Et ist der Abstand in mm vom Rand senkrecht zum Kern bis zu einer Stelle mit einer vereinbarter Grenzhärte. |

| Durchhärtung | Durchhärtung ist die Einhärtung bis hin zum Kern eines Werkstückes. |

| Unlegierte Stähle | Unlegierte Stähle lassen sich wegen der hohen Abkühlgeschwindigkeit nur in einem starken Abschreckmedium wie Wasser härten und das nur bis zu einer geringen Einhärtungstiefe. Sie werden deshalb als Wasserhärter oder Schalenhärter bezeichnet. |

| Niedrig legierte Stähle | Viele niedrig legierte Stähle lassen sich wegen der mittleren Abkühlgeschwindigkeit auch in einem milderen Abschreckmedium wie Öl härten. Sie werden deshalb auch als Ölhärter bezeichnet. |

| Legierte Stähle | Legierte Stähle erlauben wegen der geringen Abkühlgeschwindigkeit auch häufig das Härten bei Abkühlung an Luft oder sogar das Durchhärten. Sie werden dann auch als Lufthärter bezeichnet. |

| Anforderungen an Ofensteuerung | |

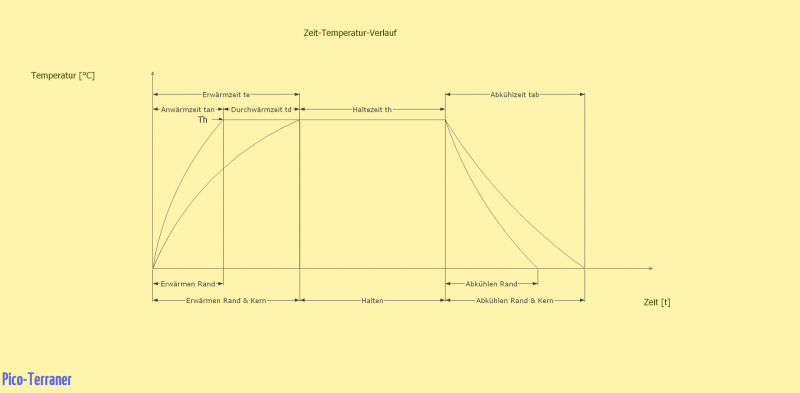

| Vereinfacht gesagt bedeutet thermische Wärmebehandlung, dass ein Werkstück,oder Teile davon, bestimmten Zeit-Temperatur-Folgen ausgesetzt werden, um die gewünschten Änderungen herbeizuführen.

Für den Bau der Ofensteuerung bedeutet dies, das idealerweise je nach Anwendungsfall, die Zeit-Temperatur-Folge frei programmierbar sein sollte. |

|

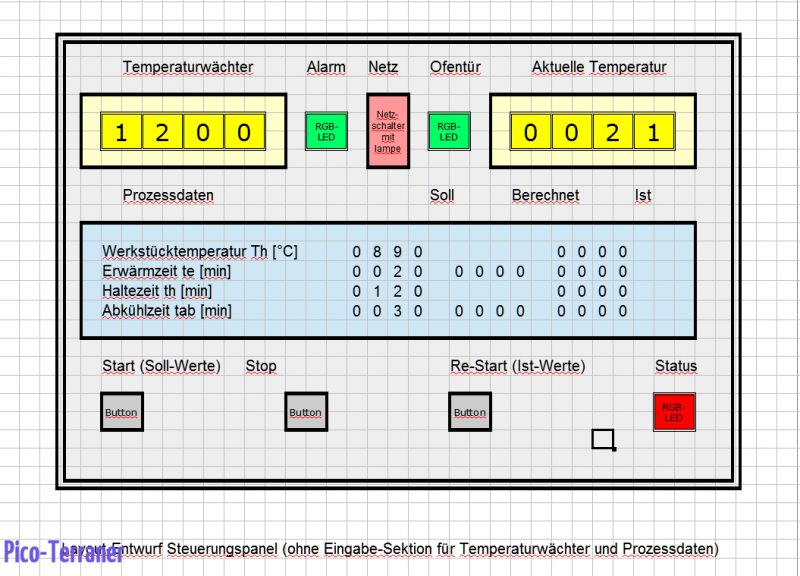

| Eine Zeit-Temperatur-Folge besteht aus den Phasen Aufwärmen, Haltenund Abkühlen, welche durch die folgende Parameter beschrieben werden kann:

te = Erwärmzeit um das Werkstück auf die Temperatur Thzu bringen, besteht aus der Anwärmzeit tanund der Durchwärmzeit td.

Th= Werkstücktemperatur

th= Haltezeit zur Gefügehomogenisierung

tab= Abkühlzeit

Die Werte für Th, te und th müssen auf jeden Fall programmierbar sein. Obwohl die Abkühlungsphase überwiegend außerhalb des Ofens abläuft, wird der Parameter tab Teil der Steuerung um den Ofen kontrolliert abzukühlen. Die maximale Steigung der Aufheizkennlinie sind wie die maximal erreichbare Ofentemperatur Konstruktionseigenschaften des Ofens. Die Ofenaufwärm- und Abkühlzeit sollte innerhalb der konstruktionsbedingten Kennlinien programmierbar sein. |

|

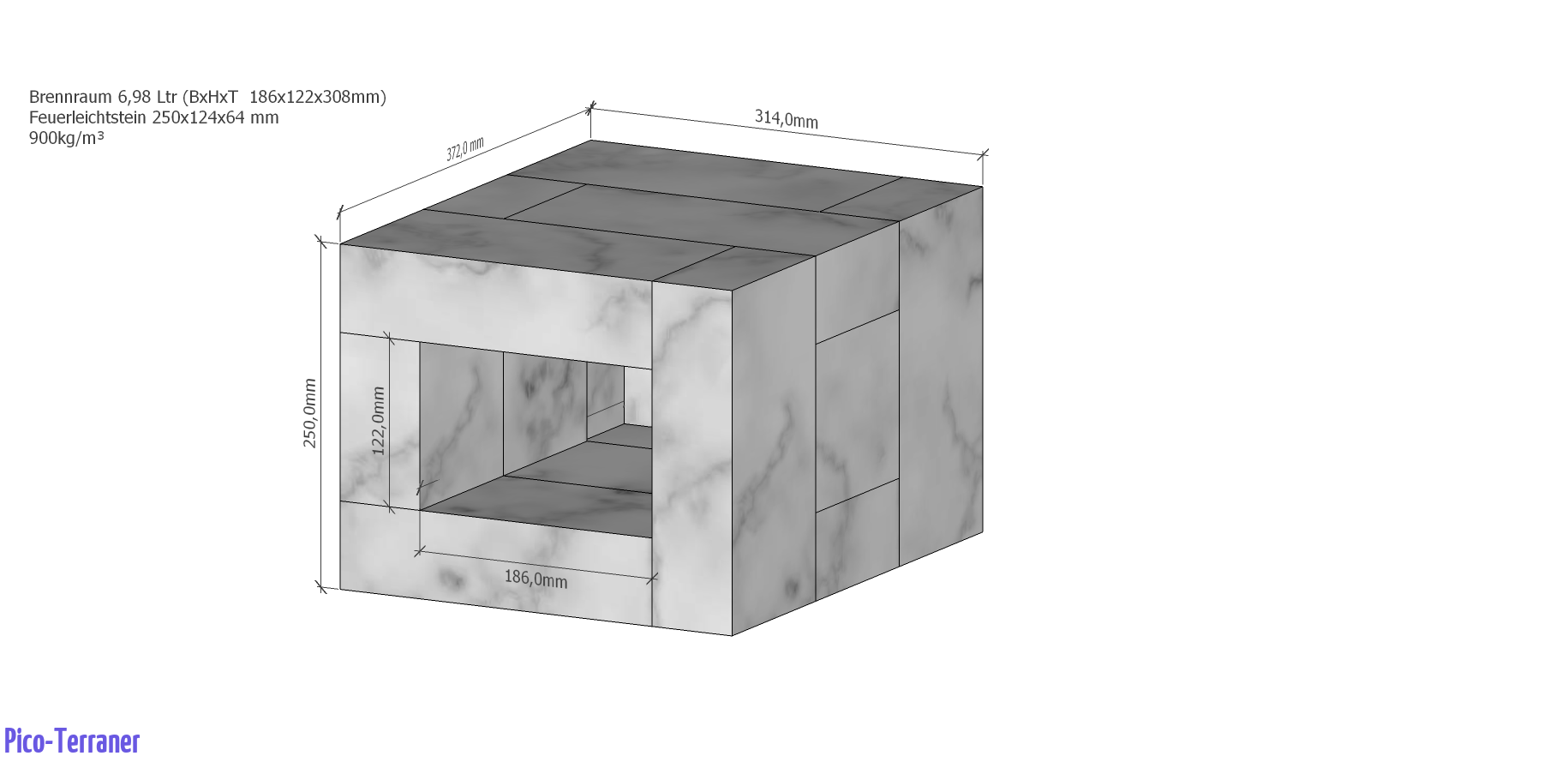

Für die Ermittlung und Verifizierung der benötigten Ofenheizleistung habe ich die Daten von einigen professionellen Öfen in einem Excelsheet gesammelt (grüne Zellen) und weiterverarbeitet (blaue Zellen). Bezüglich der Raumleistungsdichte hatte ich mich nach einigen Recherchen auf einen Richtwert von 0,5 Watt pro cm³-Brennraumvolumen festgelegt, bezüglich der Wandbelastung habe ich einen Wert zwischen 1 und 1,5 Watt pro cm² Innenfläche anvisiert. Durch Vergleich mit den Exceldaten konnte ich die Richtwerte validieren bzw. korrigieren.

Nach Konstruktionsänderungen des Brennraumes (Kammerentwurf#2) ergeben sich für die neue 5,88-Liter-Kammer folgende Werte:

- die Nennleistung,

- die Betriebsspannung,

- der Drahtdurchmesser,

- der Heizspiralendurchmesseroffset,

- die Anzahl Heizspiralenelemente,

- und der Offset für den Drahtabstand zwischen den Windungen der Heizspirale(n),

Modellierung eines Heizspiralensystems bestehend aus 4 Heizspiralen, max. Spiralenlänge eines Elementes ca. 240 mm, Heizleistung 3000 Watt, Versorgungsspannung 230 V:

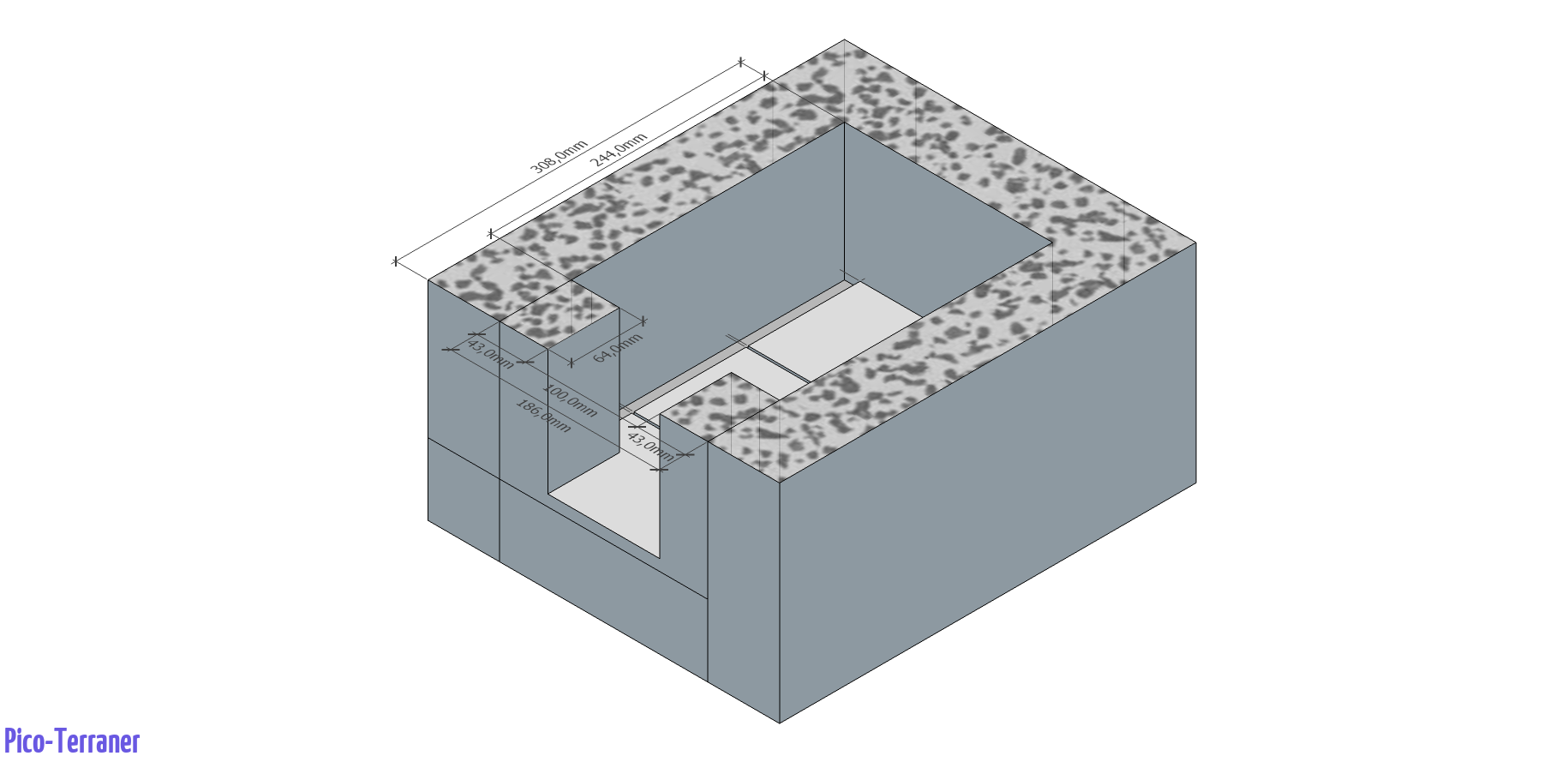

Wie aus dem Excelsheet zu sehen ist, können die Drähte 1,9/Spirale Ø 42 mm und 2,0/Spirale Ø 49 mm wegen des zu großen Spiralendurchmessers nicht mehr eingesetzt werden, da der für die Spiralenaufhängung vorgesehene Raum nur eine Breite von 43 mm hat.

- 1,6 mm (Oberflächenbelastung 2,54 Watt/cm², Ø-Spirale: 25 mm, Spiralenlänge 239,48 mm)

- 1,7 mm (Oberflächenbelastung 2,12 Watt/cm², Ø-Spirale: 31 mm, Spiralenlänge 231,65 mm)

- 1,8 mm (Oberflächenbelastung 1,78 Watt/cm², Ø-Spirale: 36 mm, Spiralenlänge 236,79 mm)

Excelsheet:

|

Relationen im Sheet: Widerstand [Ω] = 230 [V] * 230 [V] / Heizleistung [Watt] Drahtabstand in Spirale [mm] = Drahtdurchmesser [mm] + Offset für Drahtabstand in Spirale [mm] Spiralendurchmesser [mm] = 10 * Drahtstärke [mm] + Spiralenoffset [mm] Drahtlänge [m]= (Widerstand R [Ω] * Drahtquerschnittsfläche [mm²] / Resistivität [Ωmm²/m] * Temperaturkorrekturfaktor bei 1000 °C) Gesamtanzahl der Windungen [n] = Drahtlänge [m] * 1000 / Spiralendurchmesser [mm] * 3,14 Spiralengesamtlänge [mm] = (Drahtdurchmesser [mm] + Drahtabstand in Spirale [mm]) * Gesamtanzahl der Windungen [n] Länge Spiralenelement [mm] = Spiralengesamtlänge [mm] / Anzahl Spiralenelemente [n] Drahtquerschnitt [mm²] = Drahtdurchmesser [mm] * Drahtdurchmesser [mm] * 3,14 / 4 Drahtmantelfläche [cm²] = (Durchmesser [mm] * 3,14 / 10) * (Drahtlänge [m] * 100) Elementbelastung (Oberflächenbelastung) [Watt/cm²] = Heizleistung [Watt] / Drahtmantefläche [cm²] Windungen pro Spiralenelement [n] = Gesamtanzahl der Windungen [n] / Anzahl Spiralenelemente [n]

|

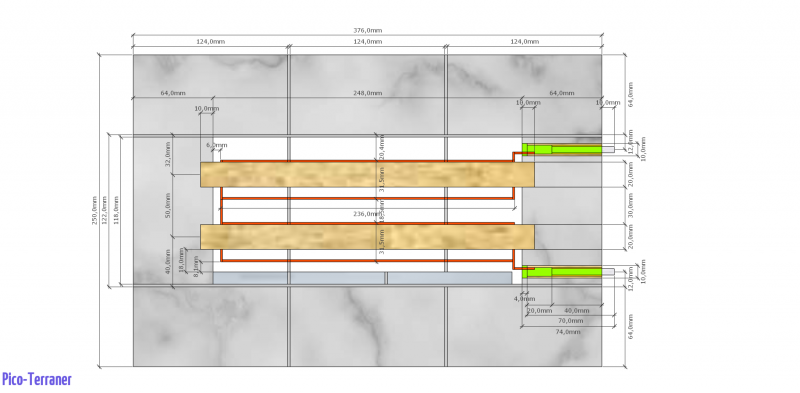

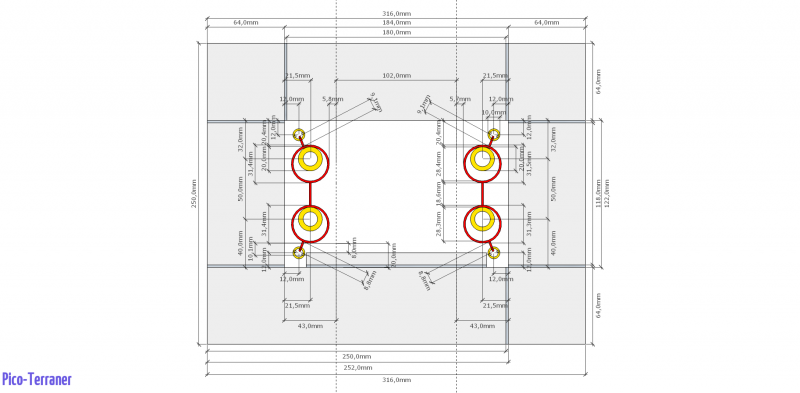

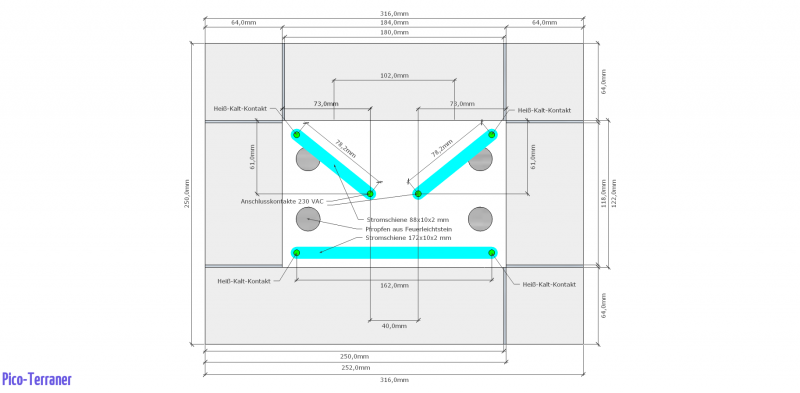

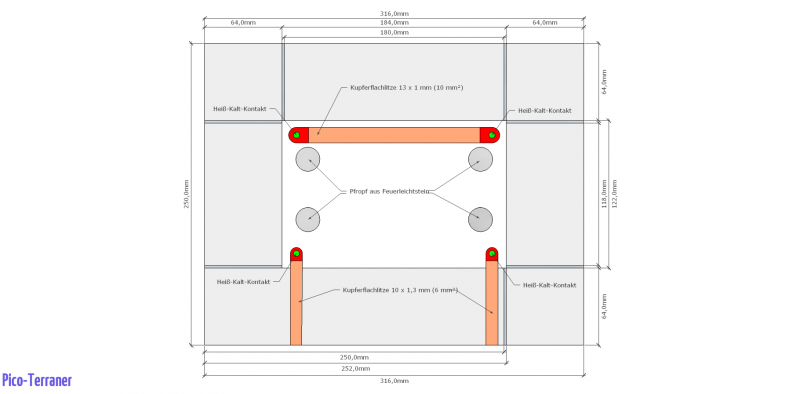

Nachdem nun mit der erforderlichen Heizleistung und mithilfe eines Excelsheets die Möglichkeit besteht, eine geeignete Heizspirale/Heizspiralensystem zu modellieren, geht es nun darum, wie der mechanische Aufbau des Heizspiralensystems aussehen könnte, und wie es in den Ofen integriert werden kann. Ideal wäre ein Heizspiralensystem, welches nach dem Verkleben der Feuerleichtsteine einfach montiert bzw. im Störungsfall demontiert/ausgetauscht werden kann.

Heizelement-Modellierung für aktuellen 5,88 Liter Kammerofen:

Heizelemente für 5,88 Ltr-final

Zusammenfassung:

- 5,88 Liter-Ofenkammer

- geplante Betriebstemperatur bis zu 1050 °C

- 2113 cm² Brennraumgesamtinnenfläche

- 3000 Watt Anschlussleistung

- 1,42 Watt/cm² Wandbelastung

- 0,51 Watt/cm³ Raumbelastung

- 2,54 Watt/cm² Elementbelastung

- 230 Volt AC Betriebsspannung

- 1-Phasen-Betrieb via Adapterkabel 400/230 Volt AC

- 13,04 Ampere Stromstärke

- 17,63 Ohm Widerstand des Heizungsystems

- 23,5 m KANTHAL-A1 Heizdraht

- 1,6 mm Drahtdurchmesser

- 4 Spiralelemente (2 Paare)

- 26 mm Spiralendurchmesser

- 230 mm Länge eines Spiralenelementes

- 72 Windungen pro Spiralenelement

- 1,6 mm Drahtabstand in der Spirale

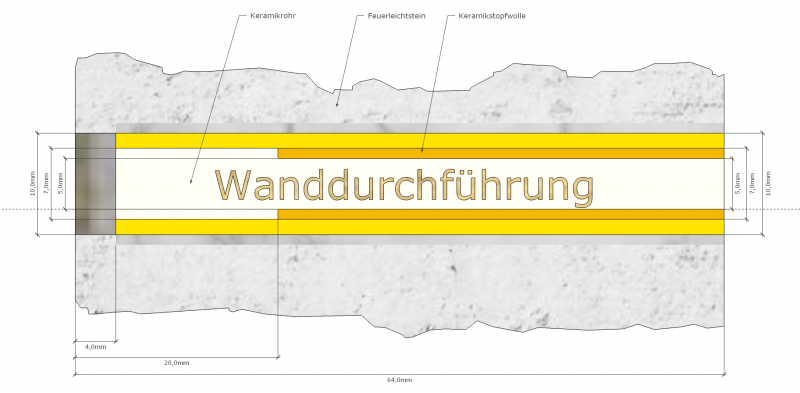

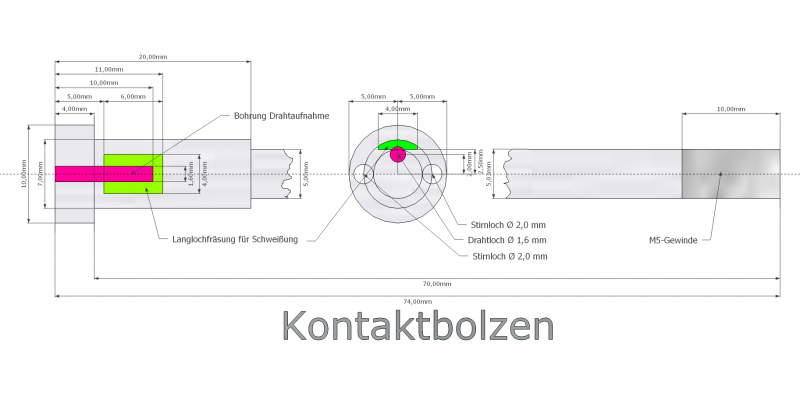

Heiß-Kaltstellen (Kontaktbolzen)

Als nächster Schritt ist die Herstellung von Heiß-kalt-Kontakten inklusive Verschweißung mit den Heizspiralen geplant. Die Verbindungsstellen zwischen dem KANTHAL-Draht und den Kontaktbolzen soll mit WIG ohne Zusatzwerkstoffe geschweißt werden. Intuitiv würde ich mich für einen hitzebeständigen Stahl mit minimaler Zunderbildung entscheiden, der einen Schmelzpunkt von ungefähr 1500 °C hat und zerspanbar ist. Konstruktionsbedingt soll die bei der Schweißung entstehende Grobkörnigkeit kompensiert werden, sodass ein schweißungsbedingter Drahtbruch weitgehend ausgeschlossen werden kann. Leider blieben die Recherchen nach meinem Wunschmaterial erfolglos, sodass ich nun auf dem experimentellen Weg ein schweißgeeignetes Material suche, wobei der Schmelzpunkt und die Korrosionseigenschaften durch Zunderbildung nicht mehr berücksichtigt werden.

Versuch#1: 1.4305

Da der Zerspanungsanteil bei der Herstellung der Bolzen ungleich größer dem Schweißanteil ist, werde ich nach einem fachmännischen Tipp von prof_rieg (Zerspanungsbude) mit dem Werkstoff 1.4305 (Edelstahl A2-Werkstoffgruppe) beginnen. Seine Zerspanungseigenschaften sind gut; zum Verbindungsschweißen ist er aber nicht geeignet. Da die Verbindung zwischen dem Kanthal-Draht und dem Kontaktbolzen eher einer Punktschweißung ähnelt und kräftefrei ist, kann eine Schweißung versucht werden.

In das Kopfende des Bolzens wird 2,0 mm über der Achse ein 10 mm tiefes Loch (Ø 1,6 mm) zur Aufnahme des Kanthal-Drahtes gebohrt. Im Abstand von 5 mm zum Kopfende wird ein 4 mm Breites und 6 mm langes Langloch gefräst. Des Weiteren werden zwei Ø 2,0 mm-Stirnlöcher im Abstand von 3,5 mm zur Bolzenachse im Bolzenkopf angebracht.

Statt der geplanten M10-Schrauben wurden M8-Schrauben für die Kontaktbolzen verwendet.

Heizspiralen links 8,80 Ω:

Heizspiralen rechts 8,65 Ω:

Beim Anfertigen der Kontaktbolzen wurde die Langlochfräsung direkt an den Kopf des Bolzens gesetzt, was sich beim Verschweißen des Kanthaldrahtes als ungünstig erwiesen hat. Falls ich noch einmal Kontaktbolzen benötigen sollte, würde ich die Langlochfräsung auf 4 mm verkürzen und einen Abstand von 6 mm zum Kopfende einhalten.

Aktualisierte Zusammenfassung:

- 5,88 Liter-Ofenkammer

- geplante Betriebstemperatur bis zu 1050 °C

- 2113 cm² Brennraumgesamtinnenfläche

- 2913 Watt Anschlussleistung (alt: 3000 Watt)

- 1,43 Watt/cm² Wandbelastung (alt: 1,42 Watt/cm² )

- 0,51 Watt/cm³ Raumbelastung

- 2,4 Watt/cm² Elementbelastung (alt: 2,54 Watt/cm²)

- 230 Volt AC Betriebsspannung

- 1-Phasen-Betrieb via Adapterkabel 400/230 Volt AC

- 12,67 Ampere Stromstärke (alt: 13,04 Ampere)

- 18,16 Ohm Widerstand des Heizungsystems (alt: 17,63 Ohm)

- 24,20 m KANTHAL-A1 Heizdraht (alt: 23,50 m)

- 1,6 mm Drahtdurchmesser

- 4 Spiralelemente (2 Paare)

- 30 mm Spiralendurchmesser (alt: 26,0 mm)

- 237 mm Länge eines Spiralenelementes (alt: 230 mm)

- 62 Windungen pro Spiralenelement (alt: 72)

- 2,2 mm Drahtabstand in der Spirale (alt: 1,6 mm)

Ofensteuerung

Zur Einarbeitung in die Mikrocontrollertechnik (Entwicklung & Konzeptionierung Ofensteuerung) wurde ein Funduino Starterkit bestellt. Eine Vorstellung des Mikrocontrollerkits ist bei HomoFaciens zu finden.

Weiter dem EVA-Prinzip folgend ein erster partieller Entwurf des Frontpanels der Ofensteuerung. Ich gehe davon aus, dass die bereits beschrieben Eingangsprozessgrößen (Werkstücktemperatur, Erwärmzeit, Haltezeit, Abkühlzeit) alle Anwendungsfälle abdecken. Durch Berechnung von Prozesswerten (Erwärmzeit, Abkühlzeit) können auch Abweichungen von den Vorgaben sichtbar gemacht werden. Der V-Teil wird erst nach weiterer Einarbeitung in die Mikrocontrollertechnik angegangen. Im folgenden Beispiel ist der Prozess noch nicht gestartet. Nach Start werden die IST-Werte und berechneten Werte periodisch aktualisiert und auf dem LCD-Panel dargestellt.

Das freitags in China bestellte Mikrocontrollerkit wurde heute (am darauffolgenden Montag) per DHL-Express geliefert. ARDUINO-Entwicklungsumgebung installiert, Drähte an Poti angelötet und mit Board verschaltet. Sample-Sketch “AnalogReadSerial (ADC)” in Funduino-Board geladen und zusammen mit dem “Serial-Monitor” auf dem PC mit ausgeführt. Boardtest soweit in Ordnung!

Erste OpAmp-Testschaltungen mit dem Ziel die AD595-Ausgangsspannung zu für mehrere ADC’s zu serialisieren. Es hat sich gezeigt, das der Schaltungsaufbau mit dem Breadboard verfrüht ist. Ein besserer Weg wäre der virtuelle Schaltungsaufbau mit anschließender Validierung durch Schaltungssimulationen.

Evaluierung und Einarbeitung in das Thema Schaltplansimulatoren. LTspice 4.XVII installiert.

to be continued …