Project Title: Powertrain-Troubleshooting Hobby Lathe – Part 4 (Driven Mechanics)

Project Title: Powertrain-Troubleshooting Hobby Lathe – Part 4 (Driven Mechanics)

Project Start: 18.06.2024

Project End: open!

Vorwort

Part 4 des Projektberichtes ist die Fortsetzung von Part 3 und befasst sich mit Messungen der antriebsseitigen Lagerpassung inkl. Inspektion der vorher ausgebauten Lagerkomponenten (FAG 32009-X-XL). Der Bericht wurde aus der Hobbyisten-Perspektive erstellt und soll eventuell etwas zur Inspiration und Unterhaltung in diesem Umfeld beitragen. Sollten ähnliche Problemstellungen in Ihrer Hobby-Werkstatt auftreten, ist es in allen Fällen ratsam, Kontakt mit dem Hersteller aufzunehmen, um sich entsprechend beraten zu lassen!

Demontage antriebsseitiger Lageraußenring

Um den gleichen Fehler (Kraftübertragung auf Drehbankbett) wie beim Spindelausbau nicht zu wiederholen, wurde anstelle der (Gleit/Schon)Hammermethode auf die sinnvollere Methode mit einem Innenauszieher gesetzt. Zum Einsatz kam die KUKKO-Gegenstütze 22-2 aus dem “KUKKO Kugellager Ab- und Ausziehsatz 25-A” und ein dazugekaufter 2-schaliger Innenauszieher mit 70 mm Spannweite. Zwischen Gegenstütze und Lagerbohrungsstirnfläche (Flansch) wurden 2 Alublöcke unterfüttert. Beim Innenausziehen des Lageraußenrings musste deutlich mehr Kraft aufgewendet werden als bei der Demontage des auf der Hauptspindel verbliebenen Kegelrollenlagers.

Nachdem sich der Lageraußenring gelöst hatte, wurden die Alublöcke entfernt und die Gegenstütze wurde auf der Lagerbohrungsstirnfläche aufgesetzt. Nun konnte der Lageraußenring vollständig aus der Lagerpassung ausgezogen werden.

Nach kurzer Inspektion der Lagerpassung sind mir einige grünliche Fügeklebstoffteilchen (Loctite 648 ?) aufgefallen. Die Anwendung von Fügeklebstoff könnte den hohen Kraftaufwand beim Lösen des Lageraußenringes erklären. Daraufhin wurde der antriebsseitige Lageraußenring etwas näher unter die “Lupe” genommen.

Bauteile-Inspektion antriebsseitiges Lager

Da die Montage der Lageraußenringe einen entscheidenden Einfluss auf die “natürliche” Drehachsenausrichtung beider Lagerseiten hat, ist eine Begutachtung der Lageraußenringe, insbesondere was die Auswirkung des verwendeten Fügeklebstoffes betrifft, sinnvoll. Da die Kegelrollenlager-Außenringe einer O-Werkzeugspindellagerung i. d. R. in Presspassungen des Gehäuses (Spindelstock) montiert werden, kann hier m.E.n. auf den “Einsatz” eines Fügeklebstoffes verzichtet werden.

Sollte beim Anfertigen der Lagerpassung ein unzureichendes Übermaß im Spindelstock entstanden sein, kann sich beim Lagerbetrieb ein relativer Schlupf zwischen zwischen den Passflächen einstellen, der zu einem Spiel zwischen den Passungsoberflächen führt (kriechender Lagerring). Wird jedoch das Mindestübermaß beim Anfertigen der Lagerpassung unterschritten, so entsteht eine Passung ohne Kraftschluss (Wurfpassung/lose Passung).

Um eine Passung mit unzureichendem bzw. unterschrittenem Mindestübermaß doch noch ihrer ursprünglichen Bestimmung übergeben zu können, bietet sich in beiden Fällen eventuell der “Einsatz” eines Fügeklebstoffes an, mit welchem der Laufbahnring mit der Passung des Spindelstocks verklebt werden kann, sodass die Passung wieder wie geplant nutzbar wird (d. h. kraft- und formschlüssig).

Ist das Mindestübermaß sehr stark unterschritten (zu große Spaltbreite) oder steht die axiale Anlagefläche des Lagersitzes nicht rechtwinklig zur geplanten Drehachse oder ist radiale Anlagefläche “konisch/oval/etc.”, sollte die Passung korrigiert und auf die Verwendung eines Fügeklebstoffes verzichtet werden.

Ein Fügeklebstoff kann keine durch Radialversatz verursachten Probleme lösen, auch Winkelversatz ist eingeschränkt korrigierbar. Eine Fügeklebstoff-Anwendung ist akzeptabel, wenn die zu klebende Verbindung ausreichend kraftschlüssig/formschlüssig wird und frei von Fluchtungsfehlern ist!

… mehr zum antriebsseitigen Lageraußenring >>>

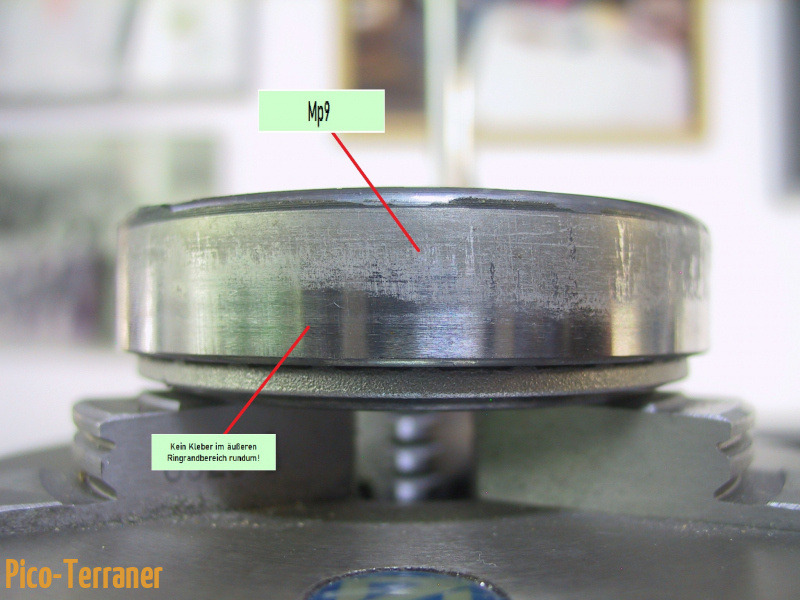

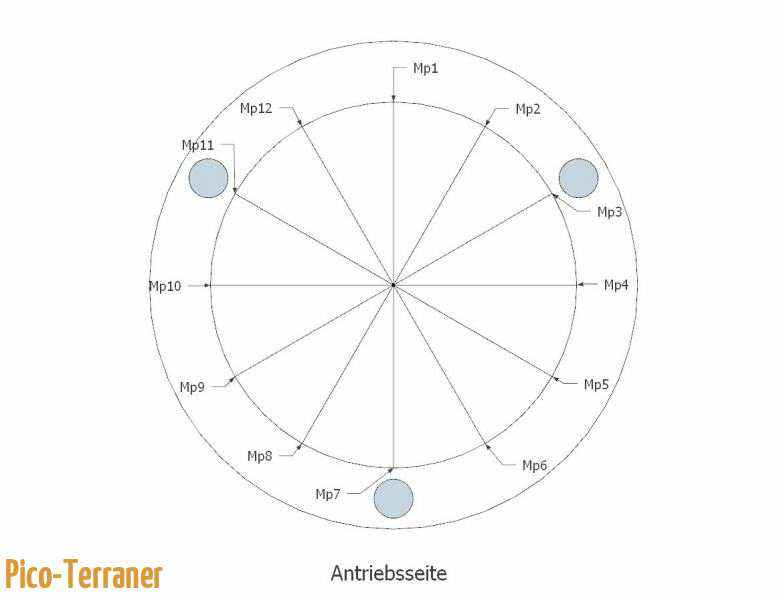

Der aufgetragene Fügeklebstoff ist hauptsächlich im Bereich zwischen den Messpunkten 4 und 10 der Außenringstirnfläche zu lokalisieren. In dem restlichen Bereich (Mp10 bis Mp4) ist lediglich ein dünner, grünlich schimmernder Klebefilm mit zu vernachlässigender Klebefilmdicke zu sichten. Um eventuelle Zusammenhänge zwischen der Fügeklebstoffdicke und der Messreihe-mA aufzuzeigen, wurden die Messwerte der Messpunkte 1-12 und die gemessene Klebefilmdicke in die folgende Abbildung eingetragen.

Klebefilm und Messung der Klebefilmdicke

Außenringmantel des antriebsseitigen Lageraußenrings

Der Klebstofffilm auf dem Außenringmantel hat sich hauptsächlich im Bereich zwischen den Messpunkten 4 und 12 abgelagert/verteilt. Die Klebefilmdicke auf dem Außenringmantel wurde nicht gemessen. Die Mantelfläche im Bereich des äußeren Ringrandes weist keine Kleberrückstände auf.

Klebefilmverteilung (Messreihe-mA) und Klebefilmverteilung (Rotation)

Abrollspur des antriebsseitigen Lageraußenrings

Wie bereits in Part 2 unter “… mehr zu den Messergebnissen >>>” diskutiert, weist die Abrollspur auf eine Außenringverkippung der Antriebsseite hin. Die fehlenden Fügeklebstoffspuren in äußeren Randbereich der Außenringmantelfläche sowie der suboptimale Linienkontakt der Kegelrollen weisen zusätzlich auf eine eventuell vorhandene ungleichmäßige radiale Lastabstützung des antriebsseitigen Lagerrings hin. Ich gehe davon aus, dass nach der Messung der Lagerpassung eine konkretere Aussage zur Ursache möglich ist.

Messung der laufbahnseitigen Linienkontakt-Berührungslinien (Mp1 bis Mp12)

Um auszuschließen das die mattierte Laufbahnoberfläche Auswirkungen auf die Veringerung des Lagerbetriebsspiel hat, wurde die Geradheit der Laufbahn (Wälzkörper-Kontaktlinie) an 12 Punkten überprüft. Mittels einer zweiten Messplatte konnte sichergestellt werden, das der Fühlhebel der Messuhr exakt im 90°-Winkel zur Radialebene geführt werden konnte. Die Überprüfung der Rollbahn ist erfolgreich verlaufen. Es konnten keine Laufbahnveränderungen festgestellt werden, die eventuell zu einer Verringerung des Lagerbetriebsspiels hätten beitragen können.

… mehr zum antriebsseitigen Lagerinnenring/Rollen/Rollenkäfig >>>

Lagerinnenring, Rollen und Rollenkäfig

Zur Vervollständigung der Lagerinformationen wurde der Stahlblechkäfig des demontierten Antriebslagers aufgetrennt, um Innenringrollbahn, Borde, Kegelrollen(24) und Rollenkäfig einer genaueren Inaugenscheinnahme zu unterziehen. Von Interesse ist der breite Bord, auch Führungsbord genannt, da er die axialen Lagerkräfte aufnimmt und eventuell Belastungsspuren aufweist. Der schmale Bord hält mit dem Rollenkäfig die Kegelrollen auf der Innenringbahn und wird radial/und axial nicht belastet.

Die Gleitreibungspur auf der Kegelrollenstirnfläche ist ca. 1,5 mm breit.

Der Rollreibungsbereich (Rollenmantelkontaktflächen/Innenringlaufbahn) weist lediglich auf dem Innenring auf eine “ungleichmäßige” Lastverteilung (Annahme!!!) hin, wo hingegen der Gleitreibungsbereich (Rollenstirnflächen/Führungsbord) diverse Schürfmarken auf den Rollenstirnflächen und dem Führungsbord aufweist.

Der schmale Bord hat keinen Kegelrollenkontakt.

Auf allen Rollenstirnseiten befinden sich bogenförmige Abschürfungen.

Auf den Kontaktflächen einiger Rollen sind Kratzer in radialer Richtung zu sehen.

Das Führungsbord weist diverse Schürfmarken auf, u.a. auch bogenförmige Abschürfungen.

Die Breite des Führungsbordes (5 Messpunkte/3 Messreihen) weist nicht auf einen ungleichmäßigen Verschleiß hin. Die ermittelte durchschnittliche Bordbreite liegt bei 3,959 mm bei einer Durchschnittsschwankung von 0,004 mm. Seitens des Herstellers konnten keine Angaben zur Bordbreite gefunden werden.

Die heterogene Laufspur/Abrollspur auf der Laufbahn des Innenrings ist in einen “mattierten” und einen ca. 4 mm breiten “blanken” Bereich (in Nähe des Führungsbords) unterteilt. Im Normalzustand sollte die Lagerbelastung eine homogenere Abrollspur auf dem Innenring hinterlassen, deren Breite ca. der Länge der Kegelrolle bzw. der Linienkontaktlänge entspricht. Meines Wissens haben die Kegelrollen kein spezielles Rollenmantelprofil.

Die Mantelkontaktflächen der Wälzkörper zeigen keine auffälligen Verschleißspuren.

Bei der Inspektion des Fensterkäfigs konnten keinerlei “Gebrauchsspuren” festgestellt werden.

Interessante Oberflächenstruktur des Stahlblechkäfigs.

Messung der antriebsseitigen Lagerpassung

Nach Abbau des Vorgelege-Bolzens und eines Winkels wurde die antriebsseitige Passungsbohrung/Passung mit 400-er Schleifvlies und etwas Isopropanol von den noch anhaftenden Fügeklebstoffresten befreit.

Passungsdurchmesser

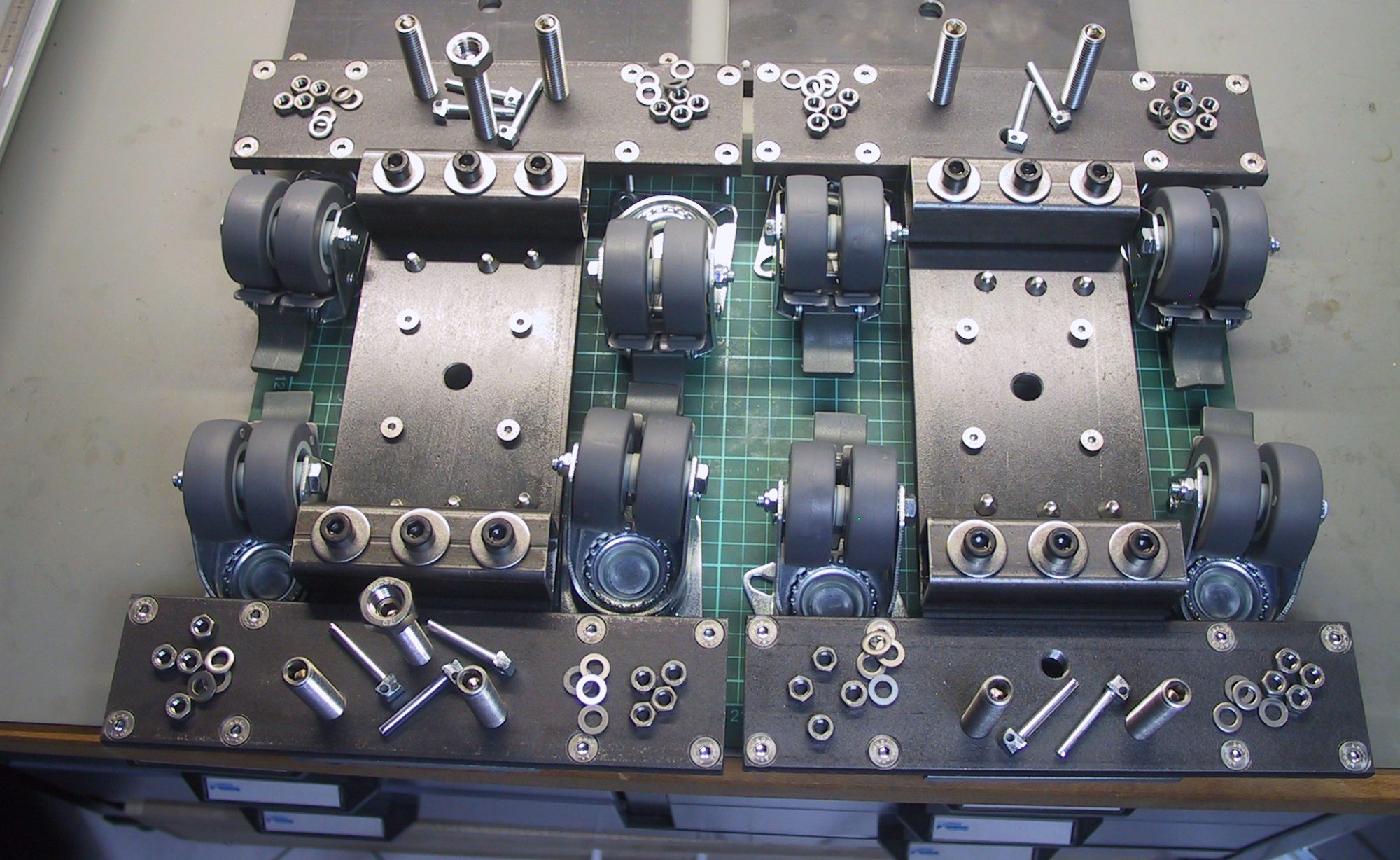

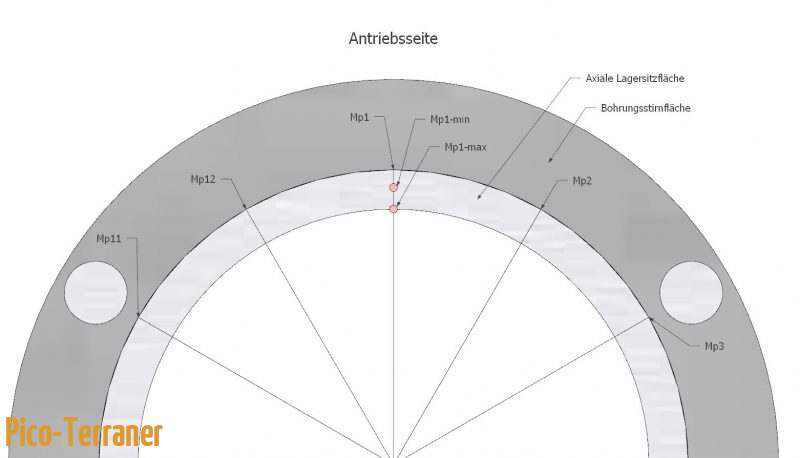

Bei den Durchmesser- und Tiefenmessungen der Passung wurde die bereits praktizierte Methode/Einteilung mit 12 bzw. 4 Messpunkten (Tiefenmessung) und 3 Messfolgen angewendet. Bei der Durchmesserermittlung wurde an jedem Messpunkte-Paar in 3 unterschiedlichen Tiefen (außen, Mitte und innen) pro Messfolge gemessen. Wie üblich wurden die Messwerte arithmetisch gemittelt, um eventuelle Messfehler möglichst klein zu halten.

… mehr zur Messung des Passungsdurchmessers >>>

Als Messmittel wurde eine 2-Punkt-Innenmessschraube und ein Messschieber eingesetzt.

Die gemessenen Werte wurden von der Messschraube auf den Messschieber übertragen.

Gemessen wurde in 3 Tiefen je Messpunkte-Paar:

Innen (Anschlag der Messbacken an axiale Lagersitzfläche)

Nach Durchführung der Messungen wurde die Wellenscheibe des Axial-Zylinderrollenlagers 81209 TN mit 4 Magneten an die axiale Lagersitzfläche angeheftet

Mitte (Anschlag der Messbacken an Wellenscheibe)

Nach Durchführung der Messungen wurde die Gehäusescheibe des Axial-Zylinderrollenlagers 81209 TN mit 4 Magneten an die Wellenscheibe angeheftet

Außen (Anschlag der Messbacken an Gehäusescheibe)

Abb.: Messung des Durchmessers an dem Messpunkte-Paar Mp4-Mp10 (Außen)

Messung der Passungsdurchmesser der Antriebsseite

Erwähnenswert wäre noch, dass die Messwerte des Messpunkte-Paares Mp1-7 unmittelbar neben der Nut (Fettverteilung) gemessen wurden!

Passungstiefe

Bei der Tiefenmessung wurden an jedem der 4 Messpunkte (Mp1/Mp4/Mp7/Mp10) zwei Messungen duchgeführt. Mit der ersten Messung wurde die minimale Tiefe, mit der zweiten Messung wurde die maximale Tiefe der Passung ermittelt. Der Wert für die minimale Tiefe wurde in das Protokoll übernommen.

… mehr zur Messung der Passungstiefe >>>

Als Messmittel wurde eine Tiefenmessschraube mit sphärischem Messstift und einer Brückenbreite von 101,5 mm verwendet. Die Tiefenmessschraube wurde vor jeder Messfolge (Mf) auf einer Messplatte genullt.

Um die Messungen mit der Tiefenmessschraube zu ermöglichen, wurde die Messbrücke mit 4 Magneten (Neodym Quadermagnet/20x10x5mm/vernickelt/Grade N45) an der Bohrungsstirnfläche fixiert, manuell angepresst und nach Messstiftabstand zur radialen Lagersitzfläche ausgerichtet. Beim Messen der Tiefe wird pro Messpunkt die minimale Tiefe (Abstand Bohrungsstirnfläche/axiale Lagersitzfläche) ermittelt und in das Messprotokoll eingetragen.

Bei der ersten Messung wird der Messstift so nahe wie möglich an die radiale Lagersitzfläche herangeführt (Messpindel frei drehbar!) und die Messung durchgeführt.

Danach wird der Abstand des Messstiftes zur radialen Lagersitzfläche etwas vergrößert und eine neue Messung durchgeführt. Ist der jetzt gemessene Wert größer als der Wert der ersten Messung, können die Messungen für den aktuellen Messpunkt beendet und der Wert der ersten Messung als Minimalwert in das Protokoll übernommen werden. Ist der Wert der Messung kleiner, so ist mit weiteren Messungen der Minimalwert zu ermitteln.

Da die Lagerbohrung mit einem rotierenden Schneidwerkzeug bearbeitet wurde (Ausspindeln), ist/sollte die “Rechtwinkligkeit” der axialen zur radialen Lagersitzfläche bei allen weiteren Messpunkten identisch sein.

Messung der antriebsseitigen Drehachensausrichtung

Fazit Part 4: