Project Title: Powertrain-Troubleshooting Hobby Lathe – Part 3 (Driven Mechanics)

Project Start: 10.04.2024

Project End: 18.06.2024

Vorwort

Part 3 des Projektberichtes ist die Fortsetzung von Part 2 und befasst sich mit der Demontage des auf der Hauptspindel verbliebenen Kegelrollenlagers, weiteren Hauptspindelmessungen sowie mit der Auswahl/Vermessung eines Hilfslagers, welches als Messuhrträgerlager bei Messreihe-oA (Drehachsenausrichtung ohne Lageraußenringe) verwendet werden soll. Der Bericht wurde aus der Hobbyisten-Perspektive erstellt und soll eventuell etwas zur Inspiration und Unterhaltung in diesem Umfeld beitragen. Sollten ähnliche Problemstellungen in Ihrer Hobby-Werkstatt auftreten, ist es in allen Fällen ratsam, Kontakt mit dem Hersteller aufzunehmen, um sich entsprechend beraten zu lassen!

Demontieren des Lagers von der Hauptspindel

Die Demontage des auf der Hauptspindel verbliebenen Kegelrollenlagers erfolgt sinnvollerweise durch Abziehen des Lagerinnenrings vom Lagersitz der Arbeitsseite über den Lagersitz der Antriebsseite. Da die breite Stirnseite des Lagerinnenrings wegen des dicht aufliegenden Flansches nicht direkt zugänglich war, boten sich aus meiner Sicht zwei unterschiedliche kompromissbehaftete Methoden an.

Bei der ersten Methode muss der Rollenkäfig inklusive Wälzkörpern entfernt werden, sodass der Lagerinnenring frei liegt und das Lagerinnenringbord (schmale Stirnseite) mit den Haken eines 3-armigen Universal-Abziehers gepackt werden kann. Nachteilig hierbei ist allerdings die kleine Angriffsfläche/Angriffswinkel (≈ 75,5°) für die Abzugshaken. Mit der zweiten Methode wird der Flansch als Medium zur Übertragung des Abzugdruckes auf die breite Stirnseite des Lagerinnenringes genutzt. Nachteilig dabei ist die indirekte und etwas unpräzise Kraftübertragung des Abzugswerkzeuges. Da ich z. Z. keinen 3-armigen Universalabzieher mein eigen nenne, habe ich mich erst mal für die zweite Methode entschieden. Falls die nicht erfolgreich eingesetzt werden kann, bliebe die Anschaffung eines entsprechenden Abziehers zu überdenken. Wegen der erforderlichen großen Abziehtiefe von 300 mm käme der KUKKO 30-2-3 als geeigneter anzuschaffender Kandidat in Frage.

Als Abzugswerkzeug wurde der vorhandene KUKKO Trennvorrichtungs-Satz 15-A mit 4 Verlängerungen (19-1-P) verwendet, ergänzt mit einem 40 mm-Druckstück meiner Aufspannplatte zur Abstützung der Druckspindel auf der Hohlwelle. Die Abziehvorrichtung 18-1 wurde mit den Verlängerungen ergänzt und mit Trennvorrichtung 15-1 verbunden.

Die Trennvorrichtung 15-1 wurde um 180 Grad gedreht, sodass die flache Seite Kontakt zu dem Flansch hatte.

Die Trennbacken wurden so eingestellt, dass die Schneiden ca. 1-2 mm Abstand zur Welle hatten.

Nach Ausrichten der Anordnung konnte der Lagerinnenring problemlos unter leichtem Ruckeln von seinem arbeitsseitigen Lagersitz abgezogen werden.

Das Abziehen des Lagerinnenrings über den antriebsseitigen gerändelten Lagersitzes der Spindel wäre eventuell mit der bereits praktizierten Abziehmethode (wie beim arbeitsseitigen Lagersitz) möglich gewesen, das Risiko, dabei eventuell den Laqersitz zu beschädigen, wollte ich aber minimieren. Nach weiteren Recherchen habe ich mich anstelle des bereits erwähnten KUKKO 30-2-3- Abziehers für den Erwerb des Kombi-Abzieher-Sets K 2030-10-S von KUKKO entschieden, mit dem ein präziseres Abziehen möglich sein sollte.

Die nutzbare Hakenfußtiefe des K 2030-10-S (7,5 mm) war schon etwas grenzwertig für das 32009-Lager. Aus meiner Sicht ist es sinnvoll, vor Bestellung von Abzugshaken beim Lieferanten die nutzbare Hakenfußtiefe abzufragen. Eine Wiederverwendung des über den Rollenkorb abgezogenen Lagers ist nicht empfehlenswert.

Nach Ausrichten der Druckspindel und der Hakenarme konnte das Lager aber problemlos über den gerändelten antriebsseitigen Lagersitz abgezogen werden.

Im Gegensatz zum antriebsseitigen Lagersitz wurde der arbeitsseitige Lagersitz nicht gerändelt und hat ein wesentlich geringere Oberflächenrauheit.

Ermittlung des Winkels zwischen axialem Innenringsitz und Planfläche Arbeitsspindel

… mehr zur Winkelermittlung >>>

Die Messungen wurden analog der Lagerinnenringmessung durchgeführt. Die gemessenen nicht winkelbereinigten Δ/360°-Werte des Lagersitzes (-7 µm/+7 µm) sind etwas besser als die des Lagerinnenrings (16 µm).

… Measurements >>>

Spindelrundlauf arbeitsseitiger Lagersitz und Nachmessung am antriebsseitigen Lagersitz

… mehr zum Rundlauf arbeitsseitiger Lagersitz >>>

Die Rundlauf-Messungen wurden auf einer Messplatte (DIN 876/1) mit einem Fühlhebelmessgerät (2 µm pro Teilstrich) durchgeführt. Es wurde nur 1 Prismenblock verwendet.

Messungen ca. 8 mm von axialer Lagersitzfläche: – 4 µm / + 13 µm (nicht winkelbereinigt)

… Measurements >>>

… mehr zur Rundlauf-Nachmessung antriebsseitiger Lagersitz >>>

Die Nachmessung nach Demontage des auf der Spindel verbliebenen Lagerinnenrings/Lagerrollenkorbs/Flansches wurde mit einem Fühlhebelmessgerät (2 µm pro Teilstrich) und nur einem Prismenblock in Nähe der Rändelung durchgeführt.

Die dabei festgestellte Rundlaufschwankung lag bei ca. 20 µm und ist damit um einiges besser als die “Vorgängermessung (mit 2 Prismenblöcken)” direkt auf der Rändelung. Der “Ausreißer-Messwert” im Bereich 260°/270° von 44 µm ist mit großer Wahrscheinlichkeit durch eine kleine Spindelblockade (inkl. Verschiebung aufgelegter Prismenblock) beim Drehen der Hauptspindel entstanden und wird deshalb nicht gewertet.

… Measurements >>>

Spindeldurchmesser (arbeitsseitiger Lagersitz)

… mehr zum Durchmesser >>>

Die Durchmesser des Lagersitzes wurde mit einer digitalen Bügelmessschraube an 3 Stellen durchgeführt (0°= 45,002 mm, 120° = 45,002 mm und 240° = 45,003 mm)

… Measurements >>>

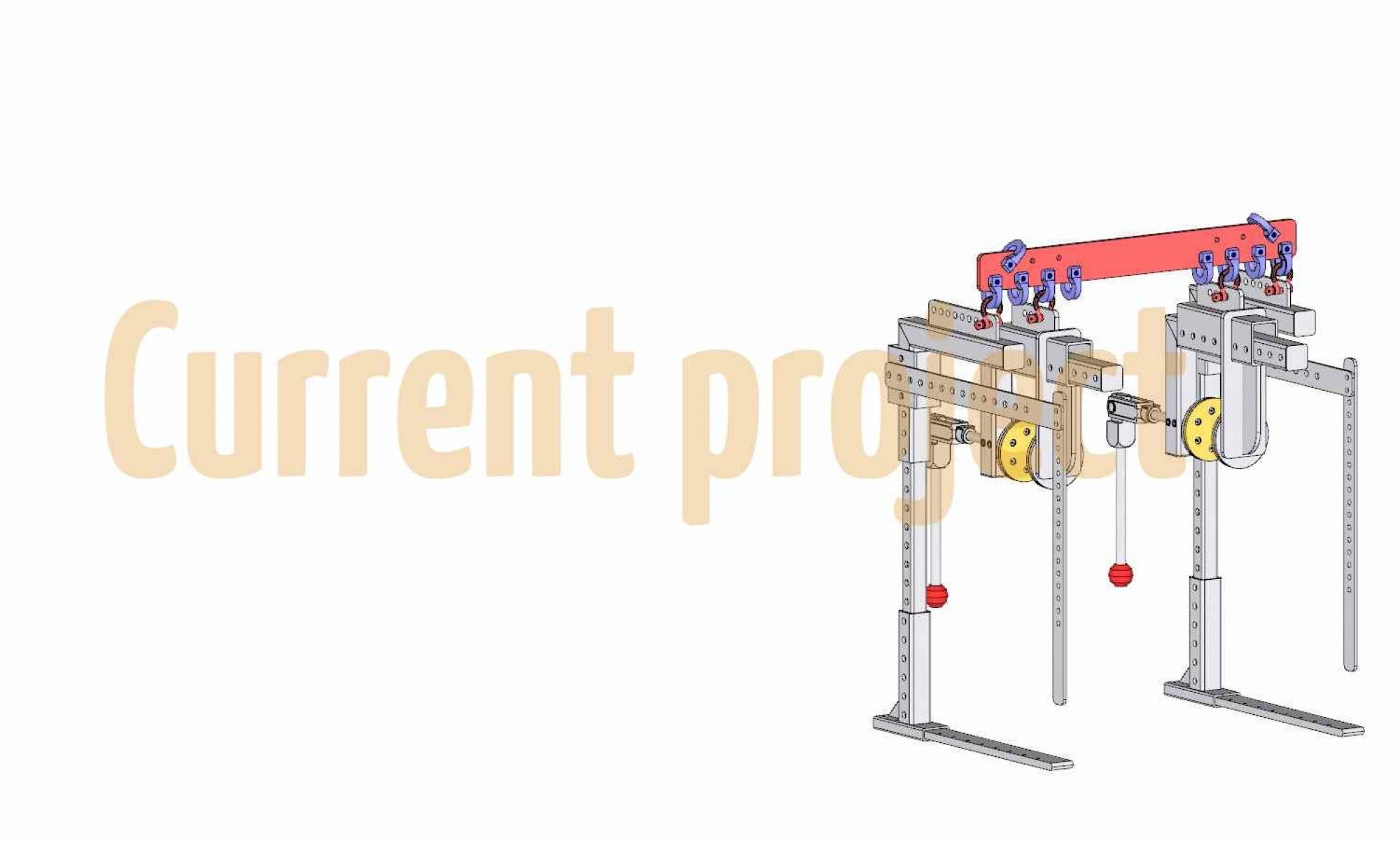

Auswahl und Einsatz eines Hilfslagers für die Messreihe-oA (Drehachsenausrichtung ohne Lageraußenringe)

Mithilfe eines Axial-Zylinderrollenlagers soll die zweite Messreihe zur Bestimmung der Drehachsenausrichtung ohne Lageraußenringe durchgeführt werden. Die erhaltenen Messdaten sollen weitere Hinweise auf die vorhandenen, durch fehlerbehaftete Lagerbohrungen/Lagerpassungen verursachten Fluchtungsfehler ergänzen und eine finale Bewertung der Lageraußenringmontagen ermöglichen. Es bleibt zu hoffen, dass sich nach einer abschließenden Gesamtbewertung der Hauptspindellagerung Korrekturmöglichkeiten zur Beseitigung der Fluchtungsfehler ergeben.

Das Lager 81209 TN wurde deshalb ausgewählt, weil ein “ideales” Axial-Zylinderrollenlager die Parallelität der aufnehmenden axialen Lagersitzfläche (um Lagerbreite auf der Wellenachse verschoben) abbilden kann und weil der Bohrungsdurchmesser der Wellenscheibe exakt dem Lagerinnenringdurchmesser des Kegelrollenlagers SKF 32009-X-XL entspricht und damit ideal für die Aufnahme des Messuhrträgers geeignet ist. Da die Messhilfsvorrichtung beim Messen mit einem 32009-Gegenlager vorgespannt wird, können die 32009-Lageraußenringe nur einzeln nacheinander ausgebaut werden.

Nach Ausbau eines Lageraußenrings wird die Gehäusescheibe des Axial-Zylinderrollenlagers in den gereinigten Lagersitz des Spindelstocks eingesetzt und mithilfe von drei 25 mm breiten Metallfolien der Stärken 0,5 mm, 0,05 mm und 0,4 mm zentriert. Da das Axial-Lager einen Außendurchmesser von 73 mm und der zu vermessende Lagersitz einen Bohrungsdurchmesser von 75 mm hat, sollte die Zentrierung mit 1/10 mm Spiel (max. Versatz Scheiben/Kranz) für die Messungen ausreichend genau sein. Danach wird der Axial-Rollenkranz mit Wellenring, welcher die Messhilfsvorrichtung trägt, montiert. Beim Einsetzen der Messhilfsvorrichtung in die zu vermessenden Lagersitze ist auf die korrekte Ausrichtung der Scheibenlaufbahnseiten (Lasergravur) zu achten.

Wie bereits praktiziert wird ein Kegelrollenlager mit Anpressscheibe als Gegenlager eingesetzt. Mithilfe der Aldi-Kofferwaage wird zur Optimierung der Wälzkörperausrichtung/ Messwiederholgenauigkeit eine entsprechende Vorspannung eingestellt. Die Durchführung der Messungen erfolgt analog zu den Messungen der natürlichen Drehachsenausrichtungen der Messreihe-mA (mit Außenringen).

Um die Messergebnisse der noch anstehenden Lagersitzmessungen bewerten/korrigieren zu können, ist eine vorherige Ermittlung der Lagerhöhenschwankung des Axial-Zylinderrollenlagers erforderlich.

… wichtige Anmerkungen zum Lagerhersteller und zu den bei der Lagervermessung verwendeten Lagerdaten >>>

Nach Bestellung des Lagers begann ich mit der Recherchearbeit zu dem Thema Lagertoleranzen. Fündig würde ich auf den Internetseiten des Lagerherstellers SKF und fälschlicherweise nahm ich nun an, dass das gelieferte Lager ein SKF-Lager sei. Hätte ich etwas besser recherchiert, so wäre mir aufgefallen, dass das Lager mit höchster Wahrscheinlichkeit kein SKF-Lager sein kann. Spätestens bei Auspacken des gelieferten Lagers hätte ich aufgrund der Lasergravur LDI (Hersteller/Lieferant: LDI Bearings & Components, Factory Code 051) erkennen können, dass das Lager von einem anderen Hersteller aus China ist. Erst bei einer späteren Lieferanten-Anfrage wegen eines Toleranzwertes hat mich der Lieferant auf meinen Irrtum bezüglich des Herstellers hingewiesen und mir weitere hilfreiche Lager-Informationen (Toleranzklasse PN/BEC1) zugesendet.

Bei den folgenden Messungen des Lagers und der Lagerkomponenten wurde also von einem SKF-Lager ausgegangen und dementsprechend wurden mit Ausnahme des Axial-Rollenkranzes und des Komplettlagers die von SKF publizierten Lagertoleranzdaten verwendet/angewendet. Bei der Messung des Axial-Rollenkranzes wurde auf publizierte Daten der Fa. TIS Wälzkörpertechnologie GmbH zurückgegriffen, beim Komplettlager wurden publizierte Informationen der Fa. SCHAEFFLER verwendet/angewendet. Da beim Nachrecherchieren keine detaillierteren LDI-Toleranzdaten zu finden waren, ist der verwendete normenbasierte Toleranzdatenmix (Quellen: SKF/SCHAEFFLER/Tis-GmbH) eine aus meiner Sicht eine brauchbare Alternative. Wenn bei der Vermessung/Messung von dem “Hersteller” gesprochen wird, ist also nicht der wirkliche Hersteller/Lieferant (LDI) gemeint!!!

Vermessung des Axial-Zylinderrollenlagers 81209 TN

Screenshot-Quellenangabe: https://www.skf.com/at/products/rolling-bearings/roller-bearings/cylindrical-roller-thrust-bearings/productid-81209%20TN —> TECHNISCHE DATEN

Die Lagerkomponenten Gehäusescheibe, Axial-Rollenkranz und Wellenscheibe wurden einzeln gemessen.

Nach den Einzelmessungen wurden sie mit Mini-Federzwingen zu einem “Komplettlager” paketiert und als Lagereinheit gemessen. Das Nachsetzzeichen für das Komplettlager “TN” bezieht sich auf die glasfaserverstärkte Käfigausführung aus PA66 (höhermolekulares Polyamid).

Da die Istmaße für Außendurchmesser/Bohrungsdurchmesser der Lagerscheiben nicht für die Lagersitzmessung relevant sind wurden sie nicht gemessen.

… mehr zur Messung der Gehäusescheibe (GS 81209) >>>

Gehäusescheibe (⌀-Bohrung 47 mm, ⌀-Außen 73 mm)

Screenshot-Quellenangabe:Https://www.skf.com/at/products/rolling-bearings/roller-bearings/needle-roller-thrust-bearings/productid-GS%2081209—> TECHNISCHE DATEN

Abmessungen

| Bohrungsdurchmesser | 47 mm |

| Außendurchmesser | 73 mm |

| Höhe | 5.5 mm |

Eigenschaften

| Lagerteil | Gehäusescheibe |

| Werkstoff | Wälzlagerstahl |

| Beschichtung | Ohne |

Gehäusescheiben, GS

| Außendurchmesser | D | Normal, ISO 199:1997, DIN 620-3:1982 |

| Bohrungsdurchmesser | D1 | – |

| Dicke | B | h11 |

| Axialschlag | se | Normal, ISO 199:1997, DIN 620-3:1982 |

Tabelle – ISO-Toleranzklassen

| Nenn maß |

a12Ⓔ Abweichungen |

a13Ⓔ Abweichungen |

E11Ⓔ Abweichungen |

E12Ⓔ Abweichungen |

h11Ⓔ Abweichungen |

||||||

| > | ≤ | U | L | U | L | U | L | U | L | U | L |

| mm | µm | µm | µm | µm | µm | ||||||

| 3 | 6 | – | – | – | – | – | – | – | – | 0 | –75 |

Tabelle – Toleranzen für Wellen und Gehäuse

| Lagerkomponente | Vorsetzzeichen | Toleranzklasse1) | |

| Innenzentrierung | Außenzentrierung | ||

| Gehäusescheiben | GS | – | H9 |

Übernommene und eigene Angaben:

Nennmaß N für Dicke B der Gehäusescheibe : 5,5 mm

Lage Toleranzfeld Gehäusescheibe : h11

Oberes Grenzabmaß U : 0 µm

Höchstmaß Go Dicke Scheibenhöhe : 5,5 mm

Unteres Grenzabmaß L : – 75 µm

Mindestmaß Gu Dicke Scheibenhöhe : 5,425 mm

Toleranz : 75 µm

Spanne Zweipunktgrößenmaß tSe : 10 µm (Schwankung der Gehäusescheibenhöhe)

Istmaße[mm]: 01-5,461 02-5,471 03-5,471 04-5,470 05-5,461 06-5,467 07-5,468 08-5,468 09-5,461 10-5,469 11-5,468 12-5,467

… Measurements >>>

Der Mittelwert für die Istmaße beträgt 5,467 mm. Die Mittelwertstreuung von -6 µm/+4 µm entspricht dem angegebenen Zweipunktmaß tSe (Schwankung der Gehäusescheibenhöhe) und ist vom Hersteller für die Toleranzklasse “Normal” mit maximal 10 µm angegeben.

… mehr zur Messung des Axial-Rollenkranzes (K 81209 TN) >>>

Axial-Rollenkranzes K 81209 TN (⌀-Bohrung 45 mm, ⌀-Außen 73 mm)

Screenshot-Quellenangabe:https://www.skf.com/at/products/rolling-bearings/roller-bearings/cylindrical-roller-thrust-bearings/productid-81209%20TN —> TECHNISCHE DATEN

Das Nennmaß für die Höhe des Axial-Rollenkranzes entspricht dem Durchmesser der Wälzkörper/Zylinderrollen (Toleranz ISO 12297) und ist im Datenblatt mit 9 mm angegeben.

Abmessungen

| Bohrungsdurchmesser | 45 mm |

| Außendurchmesser | 73 mm |

| Höhe | 9 mm |

Leistung

| Dynamische Tragzahl | 83 kN |

| Statische Tragzahl | 255 kN |

| Referenzdrehzahl | 1 800 r/min |

| Grenzdrehzahl | 3 600 r/min |

Eigenschaften

| Lagerteil | Rollenkranz |

| Axiale Tragfähigkeit | Einfach wirkend |

| Anzahl der Reihen | 1 |

| Käfig | Nichtmetallisch |

| Toleranzklasse | Normal |

| Werkstoff, Lager | Wälzlagerstahl |

| Beschichtung | Ohne |

Zylinderrollen- und Axiallagerkränze mit Käfig

| Bohrungsdurchmesser | d | E11 |

| Außendurchmesser | D | a13 |

| Nadelrollendurchmesser | Dw | ISO 12297 |

Tabelle – Toleranzen für Wellen und Gehäuse

| Lagerkomponente | Vorsetzzeichen | Toleranzklasse1) | |

| Innenzentrierung | Außenzentrierung | ||

| Axial-Zylinderrollenkränze | K | h8 | – |

Übernommene und eigene Angaben:

Nennmaß N für Nenndurchmesser Dw der Rolle : 9,0 mm

Höhe des Axial-Rollenkranz ≙ Dw der Rolle : 9,0 mm

Lage Toleranzfeld Axial-Rollenkranzhöhe : ??

Oberes Grenzabmaß U : ??

Höchstmaß Go Höhe Axial-Rollenkranz : ??

Unteres Grenzabmaß L : ??

Mindestmaß Gu Höhe Axial-Rollenkranz : ??

Istmaße[mm]: 01-8,997 02-8,997 03-8,999 04-8,996 05-8,997 06-8,999 07-8,997 08-8,997 09-8,997, 10-8,998, 11-8,998 12-8,996 13-8,995 14-8,996 15-8,996 16-8,996 17-8,999 18-8,996 19-8,996 20-8,997

… Measurements >>>

Der Mittelwert für die Istmaße der Zylinderrollen/ Axial-Rollenkranzes beträgt 8,997 mm. Die Mittelwertstreuung beträgt -2 µm/+2 µm.

Sortentoleranz und Sortenintervall der Rollendurchmesser nach ISO 12297 zur Ermittlung der Grenzabmaße/Toleranzen der SKF-Zylinderrolle RC-9X14 C konnte ich bislang nicht finden bzw. ermitteln. Ersatzweise verwende ich deshalb die Toleranzen für Zylinderrollen ZB/TR nach DIN 5402 Teil 1.

Screenshot-Quellenangabe:https://www.tis-gmbh.info

Für den Durchmesser Dw bis 26 mm ergeben sich für die Güteklasse Normal/Klasse 2 eine Sortentoleranz von 2 µm und eine Rundheitstoleranz von 1 µm also insgesamt eine Toleranz von 3 µm.

… mehr zur Messung der Wellenscheibe (WS 81209) >>>

Wellenscheibe WS 81209 (⌀-Bohrung 45 mm, ⌀-Außen 73 mm)

Screenshot-Quellenangabe:Https://www.skf.com/at/products/rolling-bearings/roller-bearings/needle-roller-thrust-bearings/productid-GS%2081209 —> TECHNISCHE DATEN

Abmessungen

| Bohrungsdurchmesser | 47 mm |

| Außendurchmesser | 73 mm |

| Höhe | 5.5 mm |

Eigenschaften

| Lagerteil | Gehäusescheibe |

| Werkstoff | Wälzlagerstahl |

| Beschichtung | Ohne |

Wellenscheiben, WS

| Bohrungsdurchmesser | d | Normal, ISO 199:1997, DIN 620-3:1982 |

| Außendurchmesser | d1 | – |

| Dicke | B | h11 |

| Axialschlag | si | Normal, ISO 199:1997, DIN 620-3:1982 |

Tabelle – ISO-Toleranzklassen

| Nenn maß |

a12Ⓔ Abweichungen |

a13Ⓔ Abweichungen |

E11Ⓔ Abweichungen |

E12Ⓔ Abweichungen |

h11Ⓔ Abweichungen |

||||||

| > | ≤ | U | L | U | L | U | L | U | L | U | L |

| mm | µm | µm | µm | µm | µm | ||||||

| 3 | 6 | – | – | – | – | – | – | – | – | 0 | –75 |

Tabelle – Toleranzen für Wellen und Gehäuse

| Lagerkomponente | Vorsetzzeichen | Toleranzklasse1) | |

| Innenzentrierung | Außenzentrierung | ||

| Wellenscheiben | WS | h8 | – |

Übernommene und eigene Angaben:

Nennmaß N für Dicke B der Wellenscheibe : 5,5 mm

Lage Toleranzfeld Wellenscheibe : h11

Oberes Grenzabmaß U : 0 µm

Höchstmaß Go Dicke Scheibenhöhe : 5,5 mm

Unteres Grenzabmaß L : – 75 µm

Mindestmaß Gu Dicke Scheibenhöhe : 5,475 mm

Toleranz : 75 µm

Spanne Zweipunktgrößenmaß tSi : 9 µm (Schwankung der Wellenscheibenhöhe)

Istmaße[mm]: 01-5,478 02-5,481 03-5,477 04-5,485 05-5,477 06-5,481 07-5,476 08-5,484

… Measurements >>>

Der Mittelwert der Istmaße beträgt 5,480 mm. Die Mittelwertstreuung von -4 µm/+5 µm entspricht der Schwankung der Wellenscheibenhöhe tSi und ist vom Hersteller für die Toleranzklasse “Normal” mit maximal 10 µm angegeben.

… mehr zur Messung des Komplettlagers >>>

Komplettlager (GS 81209/ K 81209 TN/ WS 812099)

Die Einzelkomponenten des Axial-Zylinderrollenlagers wurden mit Mini-Federzwingen zu einem “Sandwich/Komplettlager” gepackt und gemessen. Relevant bei der Messung des Komplettlagers sind die Toleranzangaben für die Lagerhöhe H bei entsprechendem Scheiben- bzw. Bohrungsdurchmesser.

Leider konnte ich diesbezüglich keine Informationen von SKF finden. Klärungsbedürftig ist für mich eine Diskrepanz zwischen des vom Lagerlieferant angegebenen Toleranzwertes (0/-250 µm) und der Summe der Toleranzwerte der 3 Einzelkomponenten (Gehäusescheibe -75 µm, Axial-Rollenkranz -4 µm ??? , Wellenscheibe -75 µm). Da die Fa. SCHAEFFLER auch ähnliche Toleranzangaben wie der Lagerlieferant macht, gehe ich davon aus, etwas missverstanden zu haben.

Screenshot-Quellenangabe:https://www.skf.com/at/products/rolling-bearings/roller-bearings/cylindrical-roller-thrust-bearings/productid-81209%20TN—> TECHNISCHE DATEN

Lagerdaten

| Abmessungsnormen | Hauptabmessungen: ISO 104 bzw. DIN 616 Ausgenommen:

|

| Toleranzen Toleranzen Weitere Informationen → Toleranzen |

Normal Klasse 5 bei größeren Lagern; Verfügbarkeit ist zu prüfen Werte: ISO 199 (Tabelle 1) und DIN 620 Ausgenommen Lagerteile (Tabelle 2):

|

| Zulässige Schiefstellungen | Keine Schiefstellungen zulässig. |

Abmessungen

| Bohrungsdurchmesser | 45 mm |

| Außendurchmesser | 73 mm |

| Höhe | 20 mm |

Leistung

| Dynamische Tragzahl | 83 kN |

| Statische Tragzahl | 255 kN |

| Referenzdrehzahl | 1 800 r/min |

| Grenzdrehzahl | 3 600 r/min |

Eigenschaften

| Lagerteil | Komplettlager |

| Axiale Tragfähigkeit | Einfach wirkend |

| Anzahl der Reihen | 1 |

| Käfig | Nichtmetallisch |

| Toleranzklasse | Normal |

| Werkstoff, Lager | Wälzlagerstahl |

| Beschichtung | Ohne |

Da ich keine SKF/LDI-Toleranzangaben zur Lagerhöhe H bei meinen Recherchen gefunden habe bzw. ermitteln konnte, verwende ich stattdessen die Lagernennhöhen-Werte mit dem Nennmaßsymbol T der Firma SCHAEFFLER. Die Toleranzen der dazugehörigen Einzelkomponenten (GS/K/WS) habe ich nicht ermittelt, dürften aber ähnlich den SKF-Werten sein.

Toleranzen der Nennhöhe (Nennmaßsymbole der Lagernennhöhe)

|

|

|

Quellenangabe: https://medias.schaeffler.de/de/bearing-data

Toleranzen der Lagernennhöhe

| Nenndurchmesser der Bohrung | tTs | tT1s | tT2s | ||||

| d | |||||||

| mm | μm | μm | μm | ||||

| über | bis | U | L | U | L | U | L |

| ‒ | 30 | 20 | –250 | 100 | –250 | 150 | –400 |

| 30 | 50 | 20 | –250 | 100 | –250 | 150 | –400 |

| 50 | 80 | 20 | –300 | 100 | –300 | 150 | –500 |

Übernommene und eigene Angaben:

Nennmaß N Lagerhöhe H/Lagernennhöhe T : 20,0 mm

Nenndurchmesser d der Bohrung : 30 bis 50 mm

Oberes Grenzabmaß U : 20 µm (warum größer 0?)

Unteres Grenzabmaß L : -250 µm

Toleranzklasse : ???

Toleranz : 270 µm

Mindestmaß Gu : 19,750 mm

Höchstmaß Go : 20,020 mm (???)

Istmaße[mm]: 01-19,957 02-19,960 03-19,946 04-19,933 05-19,937 06-19,942 07-19,935 08-19,943 09-19,959 10-19,938 11-19,931 12-19,931 13-19,935 14-19,953 15-19,933 16-19,932 17-19,953 18-19,934 19-19,932

Istmaße[mm] (rot-blau): 01-19,946 02-19,933 03-19,937 04-19,938 05-19,931 06-19,931

Der Mittelwert der Istmaße für den Bereich zwischen den roten und blauen Mini-Federzwingen beträgt 19,936 mm.

Istmaße[mm] (blau-gelb): 01-19,942 02-19,935 03-19,935

Der Mittelwert der Istmaße für den Bereich zwischen den blauen und gelben Mini-Federzwingen beträgt 19,937 mm.

Istmaße[mm] (gelb-rot): 01-19,948 02-19,957 03-19,960 04-19,943 05-19,959 06-19,953

Der Mittelwert der Istmaße für den Bereich zwischen den gelben und roten Mini-Federzwingen beträgt 19,953 mm.

… Measurements >>>

Die Höhe/Dicke des Lagers ist vom Hersteller mit 20,0 mm angegeben, der Messmittelwert der vermessenen Gesamtkomponenten beträgt 19,942 mm. Der Istmaße-Mittelwert der vermessenen Einzelkomponenten beträgt 19,944 mm. Die Abweichung zur Dicken-Messung der Einzelkomponenten beträgt -2 µm.

… mehr zu den Messergebnissen >>>

Alle vermessenen Komponenten liegen unter Berücksichtigung der Messgenauigkeit der digitalen Bügelmessschraube (±1µm) und der geschätzten Bedienergenauigkeit (±2µm) innerhalb der Fertigungstoleranzen des Lagers.

GS : Min. Wert: 5,461, max. Wert: 5,471, ΔWert: 10 µm, K-Mittelwert: 5,467 (-6 µm/+4 µm), T=10 µm

Rollenkranz : Min. Wert: 8,995, max. Wert: 8,999, ΔWert: 4 µm, K-Mittelwert: 8,997 (-2 µm/+2 µm), T=4 µm

WS : Min. Wert: 5,476, max. Wert: 5,485, ΔWert: 9 µm, K-Mittelwert: 5,480 (-4 µm/+5 µm), T=9 µm

Summe der Einzelkomponenten-Schwankungen: 23 µm (Mittelwert: 19,944)

Komplettlager: Min. Wert: 19,931, max. Wert 19,960, ΔWert: 29 µm, Mittelwert: 19,942 (-11 µm/+18 µm), T=29 µm

Komplettlager-Schwankung: 29 µm (Mittelwert: 19,942)

Sektor rt/bl : Min. Wert: 19,931, max. Wert 19,946, ΔWert: 15 µm, S-Mittelwert: 19,936 (-5 µm/+10 µm), T=15 µm

Sektorschwankung rt/bl: 15 µm

Sektor bl/ge : Min. Wert: 19,935, max. Wert 19,942, ΔWert: 7 µm, S-Mittelwert: 19,937 (-2 µm/+5 µm), T=7 µm

Sektorschwankung bl/ge: 7 µm

Sektor ge/rt : Min. Wert: 19,943, max. Wert 19,960, ΔWert: 17 µm, S-Mittelwert: 19,953 (-10 µm/+7 µm), T=17 µm

Sektorschwankung ge/rt: 17 µm

Bei den anstehenden Parallelitätsmessungen der Lagersitze kann von einer Lagerhöhenschwankung zwischen 23 µm und 29 µm ausgegangen werden. Da das Messlager mit dem Gegenlager bei der Lagersitzmessung mit ca. 200 Newton angestellt/vorgespannt wird, ist anzunehmen, dass sich die einstellende Lagerhöhenschwankung durch die gleichmäßigere Kraftverteilung/Wälzkörperausrichtung verringert und die Parallelitätsmessungen etwas genauer werden.

Fazit Part 3:

Das Abziehen des auf der Hauptspindel verbliebenen 32009-XA-Kegelrollenlagers (Lagerinnenring/Lagerrollenkorb) war erfolgreich. Bei der Auswahl der Abzugshaken ist sicherzustellen, dass die nutzbare Hakenfußtiefe zum Lagerinnenring passt. Das für die Messungen der Messreihe-oA vorgesehene Axial-Zylinderrollenlager aus Fernost wurde geprüft, wobei es sich für den Einsatz bei der Achsenausrichtungs-Messung qualifiziert hat. Ein Parallelitätswert (Lagerbreitenschwankung) von ca. 2/100 mm sollte hierbei berücksichtigt werden.