Project Title: Powertrain-Troubleshooting Hobby Lathe – Part 1 (Electric Drive)

Project Title: Powertrain-Troubleshooting Hobby Lathe – Part 1 (Electric Drive)

Project Start: 22.10.2023

Project End: 28.10.2023

Vorwort

Dieser Projektbericht wurde aus der Hobbyisten-Perspektive erstellt und soll eventuell etwas zur Inspiration und Unterhaltung in diesem Umfeld beitragen. Sollten ähnliche Problemstellungen in Ihrer Hobby-Werkstatt auftreten, ist es in allen Fällen ratsam, Kontakt mit dem Hersteller aufzunehmen, um sich entsprechend beraten zu lassen!

Nach “Abschluss” des Projektes DIY Lifting & Rolling System for Small Benchtop Lathe war es an der Zeit, die notwendig gewordenen Arbeiten an der nicht mehr funktionstüchtigen D6000 durchzuführen. Der dazu erforderliche Motivationsschub blieb zwar lange aus, hat sich aber nun dank der kälteren Jahreszeit eingestellt. Primäres Ziel der durchzuführenden Arbeiten war die Beseitigung der Funktionsstörung des Elektroantriebes.

Komponenten des elektrischen Antriebs

Folgende Komponenten und Bauteile werden überprüft und eventuell instand gesetzt:

- Einphasen-Reihenschlussmotor 1,4 kW mit Kollektor und Kohlebürsten

- Elektronikkonsole mit Endschalter und Drehzahl-Potentiometer

- Platine und Verdrahtung

Die ursprüngliche geplante Vorgehensweise, alle anfallenden Reparaturen vor Ort auf der “Fahrschiene mit Untergestell” auszuführen, wurde wegen des zu erwartenden (und unterschätzten) Arbeitsaufwandes verworfen. Die Hobby-Drehmaschine wurde direkt von dem Maschinen-Werkzeugschrank auf den Scherenhubwagens gerollt und in den größeren Nachbarraum gefahren.

Nach Demontage der Getriebeabdeckhaube und des Abdeckbleches der Elektronikkonsole wurden die 9 Platinenstecker nummeriert und vorsichtig (Durchbiegung!!!) von der Platine gehebelt bzw. getrennt. Des Weiteren wurde der 6-polige Motorverbindungsstecker getrennt. Die an dem Stator angeklebte WAGO260-Klemme wurde vom Stator gelöst und der Verbindungsdraht zum Motor (Erregerwicklung, blauer Draht, unten/rechts) aus der WAGO-Klemme gezogen. Die am Unterboden der Konsole befindliche Verschraubung für die Schutzleiter wurde gelöst. Nun wurde die Motorverschraubung mit der Elektronikkonsole gelöst (2 Senkkopfschrauben) und die letzte noch bestehende Drahtverbindung zur Kohlebürste durch vorsichtiges Drehen des Motors (bis Flachsteckhülse an Kohlebürste zugänglich ist) getrennt. Der ausgebaute Motor wurde vorsichtig aus der Konsole entnommen und die Platine aus den Kunststoff-Führungsschienen gezogen.

Um die Kollektorlamellen und Kohlebürsten besser überprüfen zu können, wurden die zum Kollektor spitzwinklig montierten Kohlebürstenhalter entfernt (Winkel der Bürsten-Laufflächen kleiner 90 Grad). Die Kollektorlamellen waren, soweit ich das beurteilen kann, sehr mäßig verschlissen, ebenso die Kohlebürsten.

In einem ersten Schritt wurde der Motor mit Druckluft abgeblasen, danach wurden die Kollektorlamellen mit Isopropanol gereinigt. Mit Hilfe eines auf die Motorwelle passenden Adapters und einem Akkuschrauber konnte die zum Reinigen und Schleifen notwendige Rotation erzeugt werden.

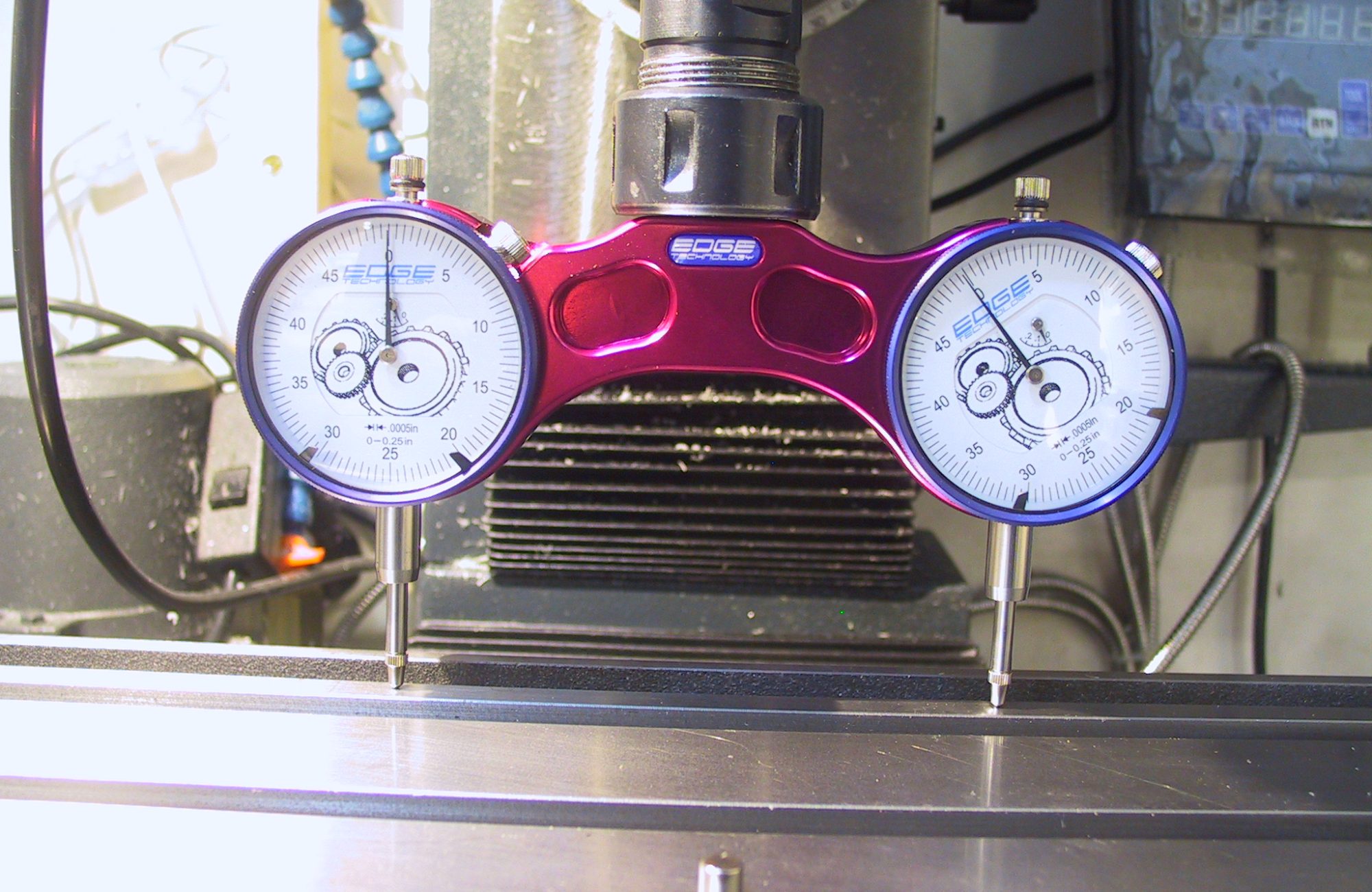

Multimeter

Platine und Verdrahtung

Ein Blick in das Innere der Elektronikkonsole hat deutliche Spuren von Grafitstaubablagerungen gezeigt. Die gleichen Ablagerungen in Verbindung mit Lötrückständen waren auch auf der Platine zu finden. Die Platine wurde deshalb so lange mit Platinenreiniger behandelt, bis keine Ablagerungen (Flussmittel/Grafitstaub) bei der optischen Inspektion festgestellt werden konnten. Bei Neuerwerb der D6000 wäre es sinnvoll gewesen, die Platine auszubauen, zu überprüfen und bei Bedarf zu reinigen und durch eine beidseitige Lackierung zu versiegeln, um eventuellen Elektronikstörungen vorzubeugen.

Ich war angenehm überrascht von den Eigenschaften des verbauten Einphasen-Reihenschlussmotors und habe innerlich von der beabsichtigten FU-Umrüstung Abstand genommen. Schade nur, dass das Antriebskonzept bezüglich der nicht geschützten, für Grafitstaubablagerungen offenen Platine etwas schwächelt. Sollte ich wiederholt Kaufabsichten für eine D6000 haben, so würde ich die Ansparzeit für die teurere hs-Variante in Kauf nehmen.

Ich war angenehm überrascht von den Eigenschaften des verbauten Einphasen-Reihenschlussmotors und habe innerlich von der beabsichtigten FU-Umrüstung Abstand genommen. Schade nur, dass das Antriebskonzept bezüglich der nicht geschützten, für Grafitstaubablagerungen offenen Platine etwas schwächelt. Sollte ich wiederholt Kaufabsichten für eine D6000 haben, so würde ich die Ansparzeit für die teurere hs-Variante in Kauf nehmen.